Vhodná tribodiagnostika strojů a zařízení

Podstatu pravidelné kontroly hydraulického oleje není třeba objasňovat. Cílem je sledovat kondici olejové náplně, a tím kondici celého výrobního zařízení. Bezporuchový provoz je prioritou číslo jedna a kvalita oleje je faktor, který zásadně ovlivňuje jeho průběh. Vzhledem k dnešním možnostem vyspělých laboratoří můžeme definovat potíže zařízení mnohem dříve, než se problém projeví na provozuschopnosti výrobního zařízení.

Jinak řečeno, pomocí nahlédnutí do mikrosvěta olejového systému lze rozpoznat a případně i odvrátit blížící se poruchu. V dnešní produktivní době je neplánovaná odstávka výroby velmi nákladná a často s sebou nese značné dodatečné finanční náklady na opravy, zásahy externích techniků a urychlené nákupy drahých náhradních dílů.

Když je v údržbě správně nastaven systém sledování stavu a kondice oleje, dochází k významné redukci rizika těchto neočekávaných poruch a velmi často lze odstávce i předejít. Sledování celkového stavu oleje je však alchymie a vybrat vhodné parametry oleje a zaměřit se na ně, je časově náročné. Pracovníci údržby jsou velmi přetěžováni a nemají čas ani možnosti studovat náročnou tribologii ve všech jejích aspektech. Proto se výrobní podniky často uchylují ke spolupráci s externími firmami, které nabízí poradenství v oblasti rozborů a nákupu olejů, filtrace olejů nebo nabízí jiné nekonvenční metody péče, jako např. čištění olejů metodou KLEENTEK.

Diagnostika = efektivita údržby

Co konkrétně přináší prostředky vynaložené na diagnostiku? Stává se diagnostika skutečně efektivním nástrojem pro údržbu, nebo je to pouze nákladná argumentace pro auditorskou návštěvu?

Drtivá většina dodavatelů výrobních zařízení předepisuje v mazacích plánech údržby čistotu olejů, definovanou kódem dle NAS 1638 nebo ISO 4406. Při vyhodnocování se počítají nečistoty různých velikostí v definovaném množství oleje. Tyto metody zaznamenávají nečistoty velikosti od 4 µm (ISO 4406) a od 5 µm (NAS 1638). Pro sledování kondice strojů to však je naprosto nedostačující.

Firma KLEENTEK je jednou z prvních, které kladou velký důraz i na odstranění měkkého znečištění - produktů oxidace, ukládajících se v olejových systémech a zvyšujících náklady na provoz. Dnes se celosvětově měří potenciál oleje k tvorbě úsad parametrem MPC (Membrane Patch Colorimetry) podle normy ASTM D7843. Částice měkkého znečištění jsou velmi malé a kódy čistoty je často vůbec nezaznamenají. To však neznamená, že se ve stroji nic důležitého neděje.

Názorný příklad

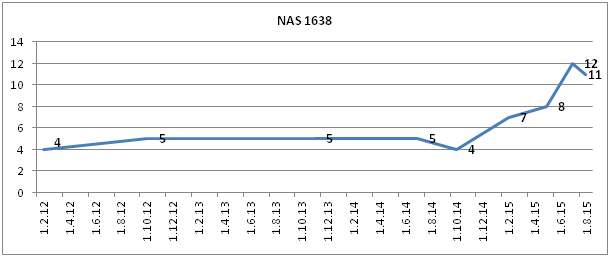

Na grafu č. 1 pozorujeme vývoj kódu čistoty dle NAS 1638 na hydraulickém systému výrobního zařízení. Je to stěžejní výrobní zařízení a je tedy na místě diagnostikovat jeho stav pro bezporuchový provoz. Podle dodavatele stroje je prioritní sledovat kód čistoty podle NAS 1638, jehož hodnota by se měla pohybovat maximálně do třídy 6. Pokud je naměřen zvýšený kód čistoty, je výrobcem linky doporučeno provést filtraci a snížit kód čistoty opět na „bezpečnou mez“. Graf č. 1 popisuje vývoj kódu čistoty v čase. Nárůst kódu byl zaznamenán v dubnu 2015. Na základě výsledků rozborů olejů bylo rozhodnuto, že olej bude přefiltrován mechanickou filtrací.

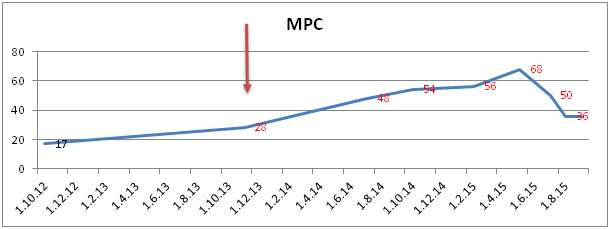

Během sledování stavu olejové náplně byl prováděn také parametr MPC zástupcem firmy KLEENTEK. Graf č. 2 popisuje vývoj MPC. Zhoršený stav byl zaznamenán již v prosinci 2013. Podle kódů čistoty se stav jevil jako stabilizovaný, přičemž docházelo k postupnému ukládání produktů oxidace do hydraulického okruhu a tím k zanášení systému. Čas od času údržba čistila ventily, protože nepracovaly přesně. Tento stav se považoval za normální, dokonce běžný.

V červenci 2015 došlo k poruše hydraulického systému. Olejová náplň byla vyčerpána a provedlo se ruční čištění olejové vany. Množství úsad, kalů, produktů degradace bylo pro pracovníky údržby nemilým překvapením. Během čištění nádrže byly odstraněny desítky kilogramů znečištění - úsad. Tyto práce i následné odstavení výroby byly velmi nákladné.

Zástupci firmy KLEENTEK upozorňovali na zanášení hydraulického systému již patnáct měsíců předtím, než se zhoršený stav zařízení projevil v kódu čistoty. Tato doba by stačila k tomu, aby se provedly kroky k odstranění úsad včetně vyčistění olejové náplně bez odstavení výroby, např. metodou čištění olejů KLEENTEK.

Uživatelé strojů a zařízení se často řídí doporučením dodavatele. Náklady na servis, nákup náhradních dílů i na neplánované odstávky výroby a případný výskyt vadných výrobků hradí vždy uživatel, který však má kromě tohoto postupu i možnost zamezit zbytečným nákladům cestou pravidelné péče o oleje prověřenými tribologickými postupy.

Zdeněk Šimík, KLEENTEK, spol. s r.o.