Concept Laser ve spojení s GE Additive

Prudký rozvoj aditivní výroby v posledních letech dospěl do stadia analýz vlastních schopností výrobců strojů s ohledem na nutnost zajištění spolehlivosti výroby pro rozhodující obory aplikací. V leteckém i medicínském průmyslu, kde jsou přínosy aditivních výrob z technického hlediska nepopiratelné, je požadováno důsledné prokázání spolehlivosti procesu výroby a zajištění předepsané kvality bez výjimky.

Prudký rozvoj aditivní výroby v posledních letech dospěl do stadia analýz vlastních schopností výrobců strojů s ohledem na nutnost zajištění spolehlivosti výroby pro rozhodující obory aplikací. V leteckém i medicínském průmyslu, kde jsou přínosy aditivních výrob z technického hlediska nepopiratelné, je požadováno důsledné prokázání spolehlivosti procesu výroby a zajištění předepsané kvality bez výjimky.

V obou výše jmenovaných oborech je jakákoliv odchylka kvality nepřípustná a vyžaduje se dokladované prokázání parametrů kvality procesu výroby součásti oborovou certifikací. Zatím nejsou v procesu 3D tisku k dispozici takové kontrolní a měřicí metody, které by proces s chybou zastavily, případně i chybu okamžitě opravily. Usilovně na tom pracují prakticky všichni výrobci zařízení pro aditivní výrobu. Je to cesta neprozkoumaná a velice náročná - ne všichni si to mohou dovolit. Bez toho ale cesta mnohých končí nebo jsou nuceni uchýlit se do stojatých vod a čekat.

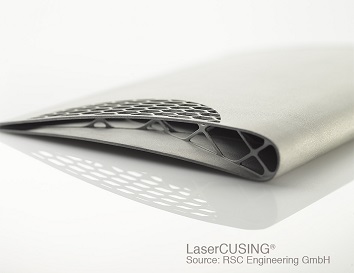

Radikálnější postup zvolil výrobce zařízení kovového 3D tisku německý rodinný podnik Concept  Laser, zastupovaný v České republice společností Misan s.r.o. a odprodal 75 % svého kapitálu globální společnosti General Electric. Bezprostředně na to zahájilo GE Additive další investice a v současné době je budován nový průmyslový komplex pro vývoj a výrobu zařízení s patentovanou technologií LaserCUSING pro kovový tisk v bavorském Lichtenfelsu.

Laser, zastupovaný v České republice společností Misan s.r.o. a odprodal 75 % svého kapitálu globální společnosti General Electric. Bezprostředně na to zahájilo GE Additive další investice a v současné době je budován nový průmyslový komplex pro vývoj a výrobu zařízení s patentovanou technologií LaserCUSING pro kovový tisk v bavorském Lichtenfelsu.

Z prezentovaných obchodních aktivit mimo jiné vyplývá zaměření GE Additive na vlastní podniky GE v USA, kde nákupy nových strojů pro 3D kovový tisk do již probíhajících výrob dílů pro letecký průmysl se počítají v desítkách kusů. Mezi nejaktivnější patří vlastní podniky GE Aviation, kde vyniká závod v Auburnu v Alabamě se 40 kusy 3D kovových tiskáren a již vyrobenými a dodanými 30 000 kusy palivových trysek pro motory nové řady LEAP. Motory LEAP jsou výrobkem akciové společnosti CFM International, kde po 50 % drží GE a Safran Aicraft Engines (dříve Snecma Francie), a jsou poháněcími jednotkami v nových dopravních letadlech, jako je A320neo, Boeing 737MAX a dalších. Tryska vyráběná kovovým tiskem nahrazuje předchozí provedení složené z 20 dílů, a je o 25 % lehčí.

Z dalších společností lze zmínit americké výrobce dílů pro letecký průmysl Triumph Group a Carpenter Technology Corporation, kteří podepsali nákupní kontrakt s Concept Laser, respektive dohodu o přistoupení do partnerské sítě výrobců GE Additive. Ke spolupráci v oblasti kovového tisku se přihlásila i japonská společnost Honda Aircraft Engine, která již od roku 2004 s GE spolupracuje prostřednictvím svého výzkumného a vývojového střediska. Formu zakoupení zařízení Concept Laser M2 a spolupráci s GE Additive zvolila také University of New Brunswick Canada orientovaná na vývoj zařízení pro námořní průmysl. K těmto informacím patří i nedávno zveřejněná zpráva o zahájení zkoušek s novým motorem GE označeným jako GE9X. Motor byl namontován na letoun Boeing 747 Jumbo s tím, že lopatky turbíny tohoto motoru jsou vyráběny pomocí kovového 3D tisku.

Za výše uvedenými obchodními úspěchy GE Additive samozřejmě stojí dosavadní výroba nakoupených společností, tedy Concept Laseru a švédské společnosti ARCAM. V oborech zmíněných v úvodu článku převažují stroje Concept Laseru typ M2 a větší typ Xline 2000 vyráběné v Německu. Tyto systémy jsou dodávané v multilaserovém provedení pro zvýšení produktivity. Model M2 je charakterizován parametry, které představují špičku této kategorie.

Concept Laser M2 CUSING

Stavební prostor (x, y, z) 250 x 250 x 350 mm

Tloušťka vrstvy 20‒80 μm

Produktivita 2‒20 cm3/h

Výkon vláknového laseru 200 (400) W

Max. rychlost pohybu laserového svazku 7 m/s

Průměr ohniska svazku 50‒500 μm

Příkon 10 kW

Připojení 3/N/PE AC 400 V, 32 A

Čistý stlačený vzduch 6 barů bez oleje

Zdroj inertního plynu 2x připojení pro plyn (N2 a Argon)

Spotřeba inertního plynu do 1,5 m3/min

Rozměry stroje (š, h, v) 2695 x 1818 x 2185 mm

Hmotnost stroje 2600 kg

Okolní teplota 18‒25 °C

Typ XLine 2000R

Vyniká největším stavebním prostorem mezi 3D kovovými tiskárnami

Stavební prostor LaserCUSING (x, y, z) 800 x 400 x 500 mm

Tloušťka vrstvy LaserCUSING 30‒150 μm

Produktivita LaserCUSING až 120 cm3/h

Vláknový laser 2x 1 kW

Max. rychlost pohybu laserového svazku 7 m/s

Průměr ohniska svazku 100‒500 μm

Vyhřívání 9 kW, max. teplota 200 °C

Energetické požadavky průměrný příkon 13 kW

Připojení 3/N/PE AC 400 V, 63 A

Zdroj inertního plynu 1 připojení pro plyn

Spotřeba inertního plynu cca 17‒34 l/min

Rozměry (š, h, v) 5235 x 3604 x 3655 mm

Hmotnost 9500 kg

Okolní teplota 15–25 °C

V obou systémech je k dispozici široká paleta materiálů v prášku od korozivzdorné oceli přes Al a titanové slitiny, nástrojové oceli až po Ni superslitiny.

V obou systémech je k dispozici široká paleta materiálů v prášku od korozivzdorné oceli přes Al a titanové slitiny, nástrojové oceli až po Ni superslitiny.

Souběžně s dosavadní výrobou standardních strojů probíhají intenzivní práce v USA na projektu A.T.L.A.S. (Aditive Technology Large Area System) se základní stavební plochou 1,1 x 1,1 x 0,3 m, která bude dále modulárně rozšířitelná. Tento systém je vhodný pro velké komponenty s vysokým rozlišením a složitými geometriemi, jakými se vyznačují díly leteckého a kosmického průmyslu. Stroj je vybaven nejnovější laserovou technologií a má navíc schopnost rekonfigurace zabudováním dalších laserů - stejně tak i diskrétním dávkováním, které šetří prášek a náklady.

Frank Herzog, zakladatel firmy a současný generální ředitel Concept Laseru ke změnám probíhajícím od roku 2017 poznamenává: „Být u toho a držet tempo růstu. Ten kdo nestačí, padne na cestě."

Ondřej Svoboda