Tvrdé obrábění 4.0

Čtyři nové typy řezných nástrojů pro obrábění tvrdých materiálů a kalených ocelí až do 70 HRC představuje společnost WNT ze skupiny Ceratizit Group. V nabídce jsou nyní k dispozici nová nástrojová řešení pro tvrdé obrábění pokrývající čtyři technologické oblasti: vrtání, závitování a dva způsoby frézování.

Čtyři nové typy řezných nástrojů pro obrábění tvrdých materiálů a kalených ocelí až do 70 HRC představuje společnost WNT ze skupiny Ceratizit Group. V nabídce jsou nyní k dispozici nová nástrojová řešení pro tvrdé obrábění pokrývající čtyři technologické oblasti: vrtání, závitování a dva způsoby frézování.

Zvláště v oblasti výroby nástrojů a forem hraje obrábění tvrdých materiálů stále důležitější roli, přičemž nahrazuje časově náročné procesy, jako jsou broušení a elektrojiskrové obrábění. Ovšem i v jiných odvětvích se musejí komponenty po zakalení ještě dodatečně obrobit metodou třískového obrábění, což klade vysoké nároky na používané vrtáky a frézy. Skupina Ceratizit Group se jako dodavatel komplexních služeb pro obráběcí nástroje seznámila s potřebami zákazníků a připravila nabídku vysoce specializovaných nástrojů pod značkou WNT, která pokrývá širokou oblast aplikací. Tyto nástroje představují optimální řešení pro obrábění tvrdých materiálů a kalených ocelí díky svému vysokému řeznému výkonu a zaručují maximální úsporu času.

Vrták WTX-H s vnitřním chlazením do 58 HRC

Vrták WTX-H s vnitřním chlazením do 58 HRC

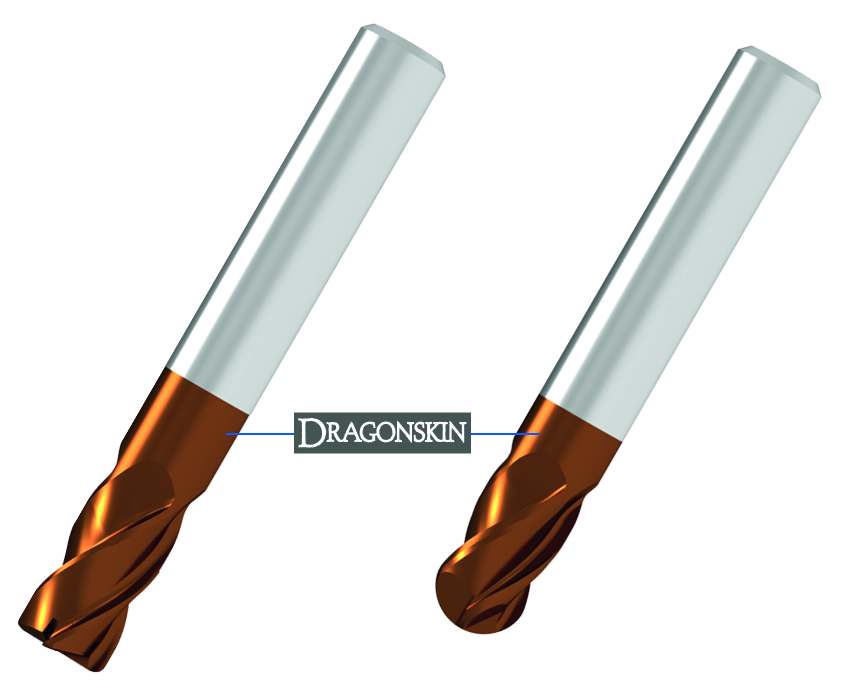

Díky dokonalé kombinaci geometrie břitu, povlaku Dragonskin a odolného jemného karbidového substrátu představuje vrták WTX-H optimální řešení pro obrábění obtížně obrobitelných materiálů v rozmezí tvrdosti od 45 do 58 HRC. Současně se jedná o univerzální nástroj pro obrábění tvrdých ocelí a tvrdých litin. Mimořádně stabilní vrták s vnitřním chlazením je vhodný pro obrábění kalených materiálů s tvrdostí až do 58 HRC. Vrták garantuje dlouhou životnost a maximální procesní spolehlivost i díky nově koncipovanému nanopovlaku z nové generace povlaků WNT Dragonskin. Vrták byl porovnán s obdobnými konkurenčními nástroji: u 120 otvorů (průměr 8 mm, hloubka otvoru 20 mm) do nástrojové oceli 1.2379 (58 HRC) dosáhl vrták WTX-H ≤58 HRC nejlepšího výsledku, a přitom nebylo dosaženo maximálního opotřebení.

Vrták WTX-H bez vnitřního chlazení do 70 HRC

Pro vrtání ještě tvrdších materiálů je vhodný nový vrták WTX-H pro tvrdosti od 58 do 70 HRC. Vrták záměrně nemá chladicí kanálky, které již technologicky v této oblasti postrádají význam. Extrémně stabilní soudkovitý tvar břitu a substrát s vysoce jemnou zrnitostí speciálně vyladěný pro obrábění velmi tvrdých materiálů vytvářejí ve spojení s nejnovější technologií povlakování Dragoskin z tohoto vrtáku speciální nástroj určený pro vrtání do tvrdého materiálu až do již zmiňované tvrdosti 70 HRC. Díky nově koncipovanému nanopovlaku, obdobně jako u předešlého modelu vrtáku, vykazuje vrták WTX-H bez vnitřních kanálků zvlášť vysokou odolnost za tepla a garantuje dlouhou životnost a maximální procesní spolehlivost. V testech v nástrojové oceli 1.2379 (62 HRC) vykázal tento speciální vrták životnost vyšší o 50 % v porovnání s konkurenčními vrtáky, přičemž ani tentokrát nedosáhl konce své životnosti.

Fréza CCR-H pro trochoidní frézování kalených ocelí

CCR-H je dalším vývojovým stadiem nesčetněkrát osvědčených trochoidních fréz řady CCR (CircularLine) a současně ideálním řešením pro obrábění kalených materiálů s tvrdostí až 70 HRC. Tento profesionální nástroj pro trochoidní hrubování je vybaven šesti břity a novým typem lamače třísek. Speciální geometrie a tvar lamače jsou přizpůsobeny tvrdému obrábění a zajišťují tak optimální tvorbu a odvod třísek, čímž je zaručeno procesně bezpečné frézování. Šest břitů (zubů) zaručuje vysokou efektivitu při zachování dlouhé provozní životnosti. Takové životnosti je dosaženo kombinací jemnozrnného substrátu uzpůsobeného zvláště pro tvrdé obrábění a nejnovější technologie povlakování Dragonskin DPX62S. Tento multivrstvý povlak se vyznačuje vysokou žáruvzdorností a odolností proti oxidaci až do 800 °C. Všechny tyto charakteristiky dělají z CCR-H nástroj, který je optimálně vhodný pro situace, v nichž se požaduje procesně spolehlivé a velmi efektivní frézování kalených materiálů trochoidním způsobem frézování.

Frézy HCR MonsterMill pro dokončování velmi tvrdých materiálů

Pro mnohé výrobce nástrojů a forem bylo časově náročné elektrojiskrové obrábění dosud jedinou možností pro dosažení vysoké povrchové kvality u obrobků, jejichž tvrdost přesahuje 55 HRC. Nástroj HCR MonsterMill je fréza ideální pro dokončovací obrábění a je optimálním nástrojem pro tvrdost až 70 HRC. Jeho stabilní geometrie břitu ve spojení s leštěnou částí břitu garantuje vytvoření perfektního povrchu na plochém i tvarovém obrobku ve spojení s dlouhou životností. V přímém porovnání s nejlepšími konkurenčními nástroji dosáhl nástroj HCR MonsterMill životnosti delší o 33 % při obrábění práškové oceli kalené na 66 HRC. I přes vyšší celkovou životnost nedosáhl konce své životnosti a mohl být dále používán. Na výběr z této řady jsou k dispozici stopkové frézy a rádiusové frézy v Ø od 0,2 do 12 mm a se dvěma nebo čtyřmi břity. Řada fréz HCR MonsterMill vhodně a účelně doplňuje osvědčenou řadu BlueLine a zákazníci mají nyní k dispozici komplexní program pro frézování kalených ocelí.

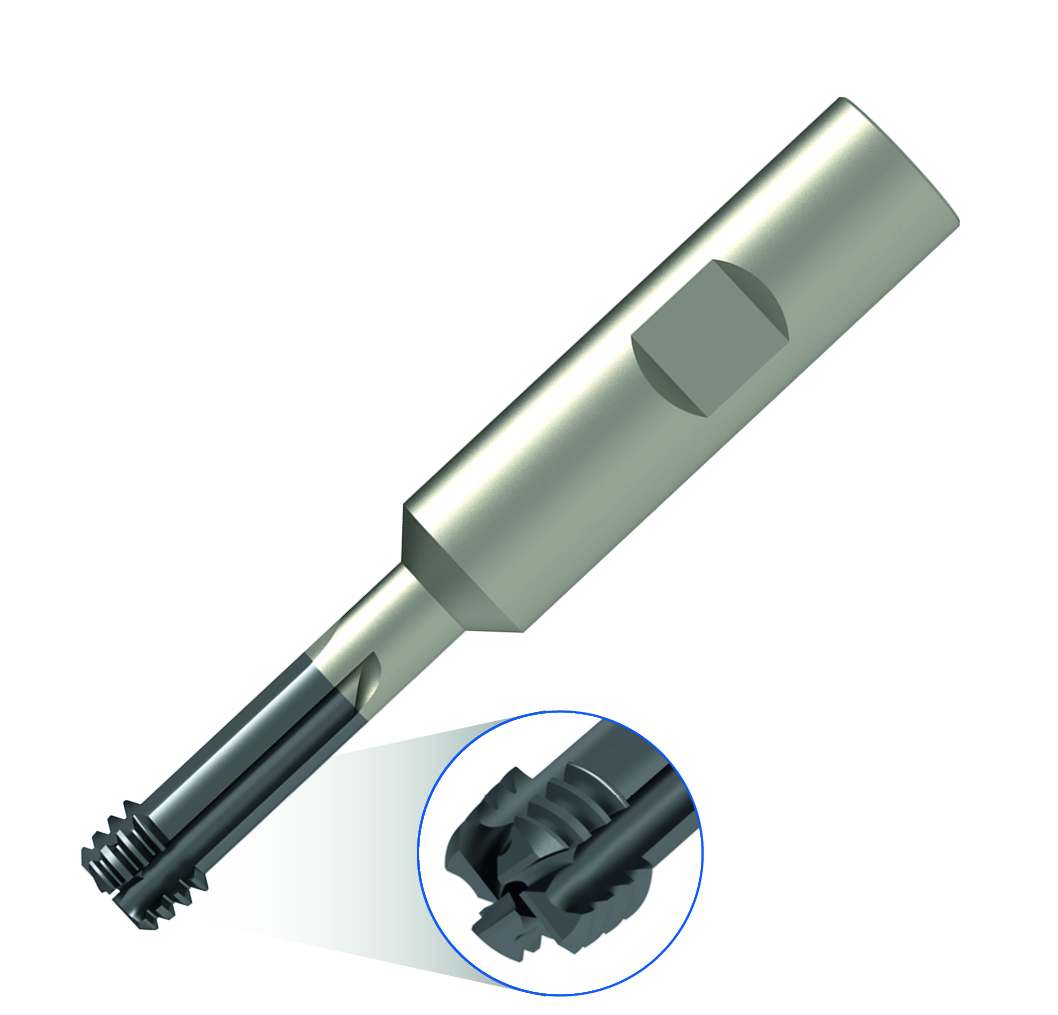

Závrtná závitová fréza BGF-H pro frézování závitů do plného materiálu

Závrtná závitová fréza BGF-H pro frézování závitů do plného materiálu

Fréza BGF-H je vyvinuta pro řezání závitů do plného nepředvrtaného průměru v kalených a obtížně obrobitelných materiálech. Je univerzálním nástrojem, který na jeden záběr vyvrtá otvor, vyfrézuje sražení a závit. Lze ji použít do kalených ocelí a tvrdých žáruvzdorných materiálů do tvrdosti 65 HRC. Tento nástroj umožní nahradit časově i nákladově náročné elektrojiskrové obrábění. Až do hloubky závitu 2x D lze pomocí tohoto univerzálního nástroje vytvářet závity v průchozích i slepých dírách. Levořezná geometrie nabízí optimální řez a vysokou procesní spolehlivost.

Nová řada nástrojů z programu Tvrdé obrábění 4.0 nabízí rozšířenou oblast pro obrábění tvrdých materiálů a kalených ocelí. Díky inovacím v geometrii nástrojů, ve složení TK substrátů z dílny Ceratizit a novým technologiím v povlakování je tato řada nástrojů na špici technologického pokroku. Uživatelům přinese dlouhou životnost nástrojů a vysokou procesní spolehlivost. A nejdůležitějším aspektem těchto nástrojů v této oblasti obrábění je možnost zvýšit produktivitu a efektivitu obrábění a nahradit stávající nákladné technologie v podobě broušení a elektrojiskrového obrábění.

Ing. Jan Gryč