Proč říci ano laserům při výrobě ocelových konstrukcí

Firmy zabývající se výrobou ocelových konstrukcí a zpracováním oceli musí mít vyřešenou otázku, jak připravovat jednotlivé dílce, ze kterých jsou prostorové konstrukce vyráběny. A právě v tom mohou účinně pomoci specialisté společnosti 4ISP.

Firmy zabývající se výrobou ocelových konstrukcí a zpracováním oceli musí mít vyřešenou otázku, jak připravovat jednotlivé dílce, ze kterých jsou prostorové konstrukce vyráběny. A právě v tom mohou účinně pomoci specialisté společnosti 4ISP.

Na začátku je pouze plošný materiál (plech) nebo standardizovaný profil či trubka. Následnou operací, kterou není možné ve většině případů vynechat, je dělení. A protože je řeč o tvarových dílcích, je potřeba uvažovat nad některou z dostupných technologií termického dělení kovů. Může se objevit námitka, proč například nepoužít technologii řezání vysokotlakým vodním paprskem. Samozřejmě se nabízí i taková varianta, ale reálná řezná rychlost při dělení materiálů, o kterých je řeč, je velmi nízká, což by nepřineslo potřebnou produktivitu. Navíc se bavíme o materiálech, které při styku s vodou podléhají povrchové korozi. Použití technologie řezání vysokotlakým vodním paprskem by tedy přineslo i zvýšené nároky na čištění povrchů ocelové konstrukce před její finální povrchovou úpravou.

K dispozici jsou i technologie mechanického dělení, např. vysekávání nebo řezání s využitím pásové pily. Pásovou pilu lze s úspěchem použít pro přípravu prvků ocelových konstrukcí za předpokladu, že jde o trubky a profily, ale bohužel ji nelze použít pro přípravu tvarových dílců z plošného materiálu. A technologie mechanického vysekávání určitě také najde své uplatnění, ale je nutné vzít v úvahu omezený rozsah tlouštěk děleného materiálu a současně je důležité, aby byl naplněn předpoklad velkého objemu výroby dílců stejného tvaru. V ostatních případech je skutečně vhodné popřemýšlet o použití některé z technologií termického dělení kovů. Je zde podstatně širší pole použitelnosti z pohledu požadované variability vnějších tvarů zhotovovaných součástí a také je možné uvažovat o podstatně širším rozsahu zpracovávaných tlouštěk materiálu.

Technologie termického dělení

Technologie termického dělení

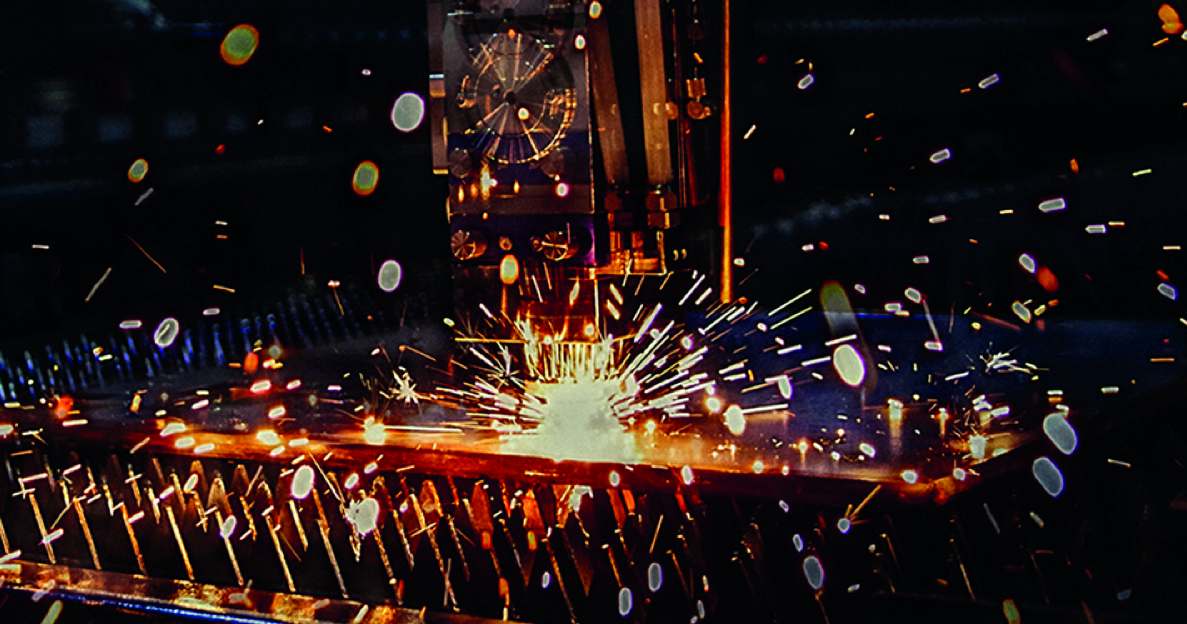

V současnosti ještě neexistuje technologie termického dělení, která by byla zcela univerzální. Záleží na druhu zpracovávaného materiálu a na jeho tloušťce. Vývoj hlavních technologií termického dělení kovů – laserové a plazmové řezání – postupuje vpřed, takže se posouvají hranice jejich efektivní použitelnosti. Pokud bereme v úvahu nejběžnější druhy konstrukčních ocelí, tak není důvod při běžných tloušťkách děleného materiálu do 20–25 mm neuvažovat o laserovém řezání s využitím technologie vláknového laseru. Budeme-li uvažovat o tloušťkách dělených materiálů do 40–50 mm, je potřeba brát v úvahu technologii plazmového řezání. Pokud půjdeme s požadavkem na dělení materiálu ještě do větších tlouštěk, dostaneme se do oblasti, která je i dnes doménou autogenní technologie.

Samozřejmě existují tloušťky, u kterých se jednotlivé dostupné technologie překrývají, ale v takovýchto případech je potřeba posuzovat vhodnost volené technologie v kontextu s celkovou filozofií firmy a s ohledem na hlavní část vyráběného sortimentu.

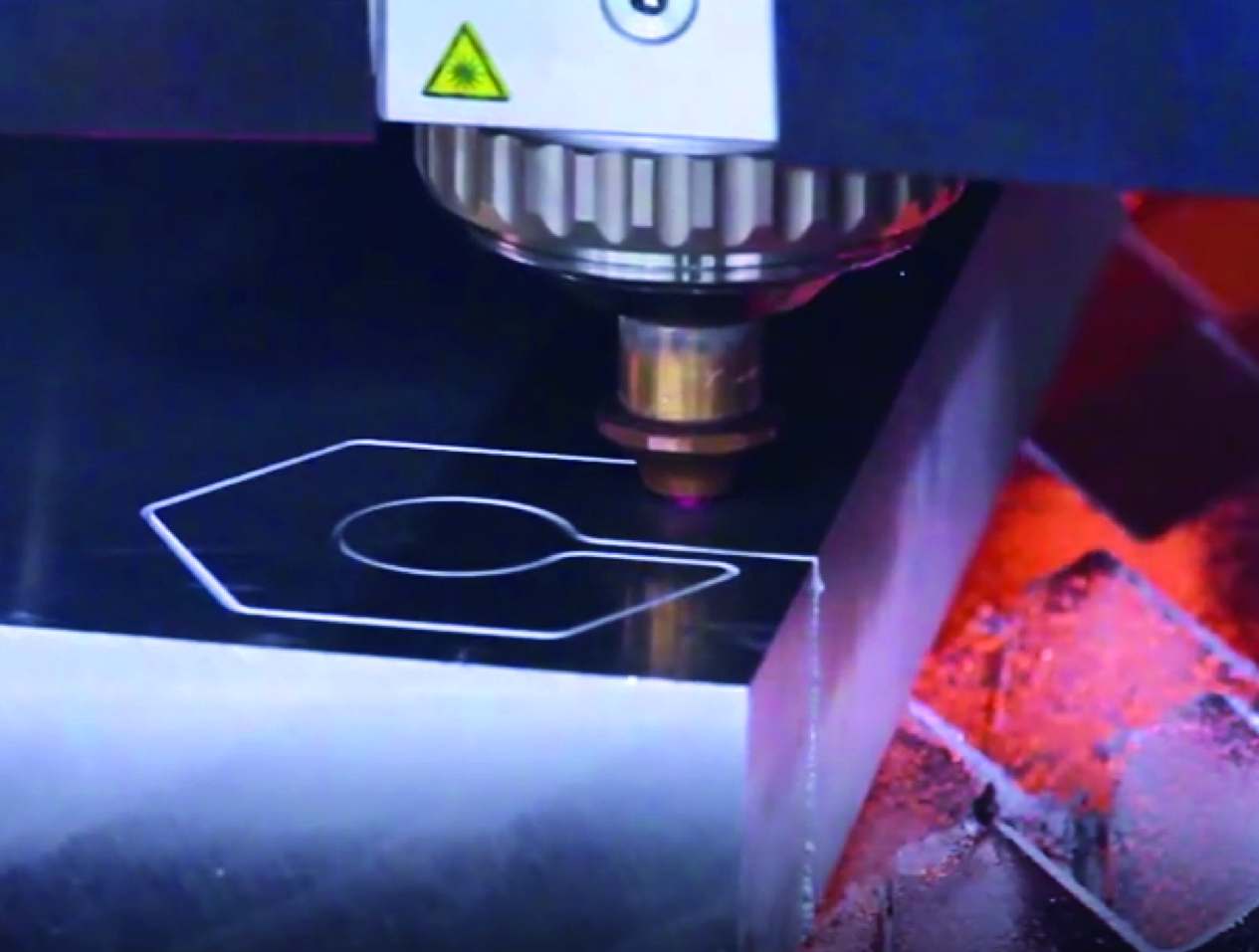

Laserové řezání

Technologie laserového řezání je tou správnou volbou při řezání ocelí od nejmenších tlouštěk až po zmiňovaných 20–25 mm. Zde je možné dosahovat velmi vysokých řezných rychlostí, vysoké kvality řezu při zachování kolmosti řezné hrany, velmi vysoké přesnosti a „výtěžnosti“ (šíře řezné spáry se pohybuje v intervalu 0,08–0,2 mm) při minimálním rozsahu zóny tepelného ovlivnění a při minimálním otřepu na spodní řezné hraně. Při použití správného asistenčního plynu (kyslík, dusík nebo argon – v závislosti na děleném materiálu a jeho tloušťce) je velmi dobrá svařitelnost zhotovovaných dílců bez nutnosti doplňkového mechanického čištění řezné hrany. Samozřejmě se nemusíte omezovat pouze na řezání ocelí, na laserovém stroji lze řezat i další kovy (např. hliník a jeho slitiny, měď, mosaz, titan a další).

Tato technologie s využitím vláknového laseru (díky vysoké účinnosti) neklade žádné zásadní nároky na instalovaný elektrický příkon a je velmi „přátelskou“ i z pohledu dalších provozních nákladů. Kromě již zmiňované elektrické energie a některého z výše uvedených technických plynů jsou pro každodenní provoz potřeba pouze dva spotřební díly – tryska a ochranné sklo. Cena obou těchto dílů se pohybuje v řádu stokorun a jejich životnost je při správném používání několik měsíců i při práci laserového řezacího stroje ve vícesměnném provozu.

Srovnání

Budete-li chtít provést srovnání s plazmovým řezacím strojem, který by byl používán pro stejný rozsah tlouštěk dělených materiálů, budou prvotní investiční náklady na jeho pořízení pravděpodobně nižší ve srovnání s laserovým řezacím pracovištěm. Pak je ale potřeba vzít v úvahu vyšší energetickou náročnost plazmového řezacího pracoviště, podstatně větší počet spotřebních dílů (ca 4–7 kusů pro konkrétní proudový proces dle typu plazmového zdroje), jejichž jednotková cena je v řádu stovek až tisíců korun při předpokládané životnosti v jednotkách pracovních směn.

Technické plyny budete samozřejmě potřebovat pro plazmové řezací pracoviště také. Dosahovaná „výtěžnost“ bude menší (šíře řezné spáry je totiž v řádu několika milimetrů, proto je potřeba zachovávat větší odstup mezi jednotlivými dílci ve vykonávaném pálicím plánu), současně bude podstatně širší zóna tepelného ovlivnění, větší otřep na spodní straně řezu, menší rozměrová přesnost výpalků a v neposlední řadě budete bojovat i s kolmostí řezné hrany. To s sebou přináší časově náročnější následný proces sestavování dílců pro svařování, popřípadě vede k nutnosti dodatečného mechanického „doladění“ řezné hrany.

A srovnávat laserové řezací pracoviště s autogenním pro dříve zmiňovaný rozsah tlouštěk děleného materiálu nedává příliš smysl. Teoreticky je sice možné autogenní technologií řezat materiál od tloušťky 3 mm, ale praktická využitelnost této technologie začíná od tloušťky ca 10 mm. Maximální dosažitelná řezná rychlost je však bohužel pouze na úrovni stovek milimetrů za minutu (oproti řádu několika metrů za minutu u laseru, popř. plazmy), takže lze velmi těžko uvažovat s obdobnou „průtočností“ autogenního řezacího pracoviště, i kdyby bylo osazeno několika hořáky a charakter produkce umožňoval využití paralelního či zrcadlového řezu. Jak již bylo uvedeno dříve, doménou pro autogenní technologii jsou velké tloušťky, kde už ostatní technologie „končí“.

Navíc je možné v blízké budoucnosti očekávat, že se hranice, kde je ještě efektivní použití technologie laserového řezání, dále posune. Již nyní jsou k dispozici laserové zdroje využívající technologii vláknového (pevnolátkového) laseru o výkonu 15 kW, které umožňují řezat konstrukční oceli (včetně vysoce legovaných) do tloušťky 50 mm. V souvislosti s jejich větším rozšířením je možné očekávat i pokles pořizovací ceny, a proto se stanou dostupnějšími pro širší okruh potenciálních uživatelů, kteří budou schopni využít možnost řezat materiály o větších tloušťkách, a také využít větší výkon laserového zdroje pro další podstatné zvýšení řezných rychlostí u menších tlouštěk dělených materiálů.

Záleží tedy na konkrétních potřebách vaší výroby, který laserový řezací stroj z námi dodávaného portfolia si vyberete.

Pavel Kopejtka, Zbyněk Korneta, 4ISP

Eurazio centrum

V loni vybudovala společnost 4ISP nové Eurazio centrum v Modleticích u Prahy. Jde o prodejní showroom několikanásobně větší než jakýkoliv jiný v celé Evropě. K dispozici je více než padesát typů CNC průmyslových laserů, frézek a dalších obráběcích strojů. Eurazio centrum se stalo centrálním showroomem s čínskými lasery pro celou Evropu, kde mají zákazníci možnost vyzkoušet si vlastní materiály na strojích tak, aby výběr vhodného stroje pro jejich potřeby byl co nejpřesnější.