Cesty k rychlé detekci potlučení kvalitních povrchů

V provozní kontrole povrchových vad stále převládá málo spolehlivá vizuální kontrola v rozptýleném světle, kterou se snadno podchytí větší a výraznější vady. Bohužel u většiny přesných dílů, např. u valivých těles a kroužků ložisek, se vyskytují nežádoucí vady, které necvičené oko nepostřehne.

V provozní kontrole povrchových vad stále převládá málo spolehlivá vizuální kontrola v rozptýleném světle, kterou se snadno podchytí větší a výraznější vady. Bohužel u většiny přesných dílů, např. u valivých těles a kroužků ložisek, se vyskytují nežádoucí vady, které necvičené oko nepostřehne.

Rutinované oko třeba vady zaznamená, ale po nějaké době se unaví a spolehlivost kontroly se výrazně sníží. I tyto malé vady mohou být příčinou pozdějších problémů. Přechodová místa vad se často stávají zdrojem hranových napětí způsobujících snížení životnosti uložení. Proto rychlá a spolehlivá kontrola se dnes stává stále více nutností.

V příspěvku uvádíme poznatky o laboratorním a návazně provozním hodnocení vybrané ukázkové vady, způsobené potlučením malých, precizně obrobených kalených jehlových ložiskových válečků o průměru 2,6 x 5 mm, která patří k nejběžnějším, a navíc je pouhým okem obtížně postřehnutelná.

Postup

Vlastnímu návrhu měřicí metody a kontrolní stanice na rychlou provozní kontrolu předchází laboratorní proměření vady nebo skupiny vad. Je velkou výhodou, že dnes existuje celá řada sofistikovaných laboratorních metod a hlavně přístrojů, které tento průzkum umožní. Rychlé provozní metody se teprve začínají prosazovat.

Laboratorní metody

Laboratorních metod je celá řada a musí podchytit vadu v 2D nebo ještě lépe v 3D zobrazení. Vybrali jsme dvě, se kterými se technická veřejnost běžně nesetkává. Jsou to mikropočítačová tomografie (CT) a koherentní rastrovací interferometrie (KRI). Jedná se o přístroje vyšších cenových hladin, vlastněných obvykle úzce specializovanými pracovišti.

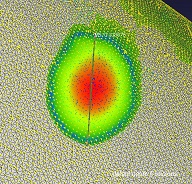

Z mikrotomografů byl použit přístroj NIKON XTV 180 a výsledky jsou na obr. 1. Vlevo je zobrazen celý povrch válečku s jednou jedinou výraznou vadou, vpravo je detail vady. Přístrojem lze podchytit jak povrchové, tak i podpovrchové vady s rozlišením 1 µm. Výsledek měření hloubky vady je proto jen orientační.

Výsledky měření metodou KRI – přístroj Taylor Hobson, Talysurf CCI Lite – jsou na obr. 2 a 3. Na obr. 2 je 3D model vady a na obr. 3 příčný řez vadou. Při proložení kružnice metodou nejmenších čtverců příčným profilem je její průměr shodný s průměrem válečku. Lze soudit, že byl poškozen jiným válečkem z dávky zřejmě rázovým účinkem. Vada má dlouhodobou rozměrovou a tvarovou paměť. Při porovnání výsledků měření pomocí CT a KRI je patrná shoda. Ta byla i s jinými laboratorními metodami. Doba měření a vyhodnocení výsledků je v řádu hodin.

Provozní metody

Tato oblast metrologie je mladá, ale začíná se rozvíjet. Společnost MESING jako výrobce a dodavatel speciální zakázkové měřicí techniky může na základě svých praktických zkušeností doporučit zatím jako asi jedinou vhodnou disperzní metodu s čárovou detekcí (systém OptoSurf). Názor firmy MESING je toho času obecně platný a sdílí jej uživatelé i specialisté z oboru. Systém OptoSurf vyvinul a zavedl do výroby renomovaný německý fyzik Dr. Brodmann, a to původně zejména pro měření drsnosti. MESING jej pak použil na několika automatech pro rychlou kontrolu úchylek kruhovitosti a na detekci některých souvisejících vad, např. zábrusů. Postupně se ukazuje široká použitelnost systému, mj. i pro povrchovou defektometrii. Původně se používal velmi malý spot v řádu desítek µm. Nyní je již ověřena hlavice se spotem 7 mm, která je určena mj. i pro povrchovou defektometrii, a ukazuje se jako jediná vhodná, např. pro velmi rychlé stanovení izotropie povrchu.

Systém není náchylný na chvění a rázy, ale ani na změny polohy hlavice vůči měřenému povrchu. Metoda je velmi rychlá a skenování či měření v několika řezech je otázkou sekund.

Výsledky měření vady jsou na obr. 4. Skenovaný povrch při drsnostním hodnocení (Aq) je úplně nahoře, pod ním je při vlnitostním – tvarovém hodnocení (Form). Ve spodní polovině jsou příčné řezy oběma způsoby. Největší vypovídací hodnotu má přirozeně tvarové hodnocení, které zobrazilo velmi detailně a výrazně příčný profil včetně vyvýšení po obou stranách prohlubně. Stejně tak tomu bylo i u laboratorní – kontaktní metody s přímovodem (metoda je veřejnosti dostatečně známá a její výsledky zde proto nebyly prezentovány).

Interní vývoj

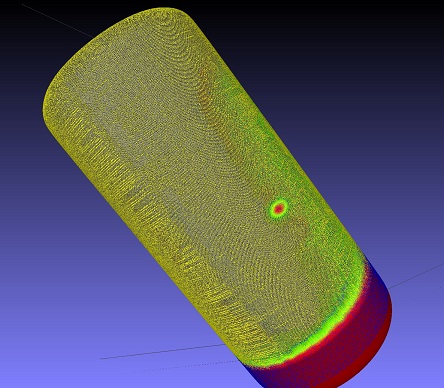

Problematikou vývoje metod a zařízení na automatizaci povrchové defektometrie přesných součástek se zabývá v Brně v rámci projektu APLIKACE CZ 4676 specializovaná pracoviště MESING a ÚPT AV ČR. Participuje také VUT FSI v Brně a ÚM SAV v Bratislavě. Cílem jsou velmi rychlé a levnější metody, které budou vady hlavně identifikovat, a ne detailně rozměrově kvantifikovat. Výsledek by neměl ovlivňovat směr skenování, a je proto nově požadována plošná detekce. Technicky to není jednoduchý problém, nicméně zdá se být řešitelným (viz obr. 5). Je smysluplné se vývojem zabývat, zvlášť při nemalém zájmu technicky náročné klientely o výsledky těchto prací.

Závěr

Povrchová defektometrie patří k mladým, ale rychle se rozvíjejícím oborům strojírenské metrologie. Automatická kontrola je požadována hlavně v hromadné výrobě součástek s vysokou kvalitou opracování. O nové bezkontaktní metody se začínají zajímat ale i firmy s vysoce náročnou malosériovou výrobou, nepřipouštějící zmetek.

Česká republika patří k zemím, kde se vývoji a výrobě této techniky věnuje velká pozornost. Některá zařízení patří k evropské špičce.

Ing. Jan Kůr