Vliv teploty na proces soustružení

V oblasti kovoobrábění je chlazení nezbytnou součástí řezného procesu a jeho vhodný způsob může významně zvýšit životnost nástroje a pomoci snížit náklady díky změnám ve tvaru třísky a výsledné teploty během procesu obrábění.

V oblasti kovoobrábění je chlazení nezbytnou součástí řezného procesu a jeho vhodný způsob může významně zvýšit životnost nástroje a pomoci snížit náklady díky změnám ve tvaru třísky a výsledné teploty během procesu obrábění.

Posledních několik let se koncepce a implementace řešení chlazení řezných nástrojů těší vysoké popularitě. Výrobci CNC strojů investovali do vývoje řešení umožňujících přivádět chladivo pod vysokým tlakem přímo do řezné zóny, a proto je dnes většina nových strojů vybavena možností aplikace vysokého tlaku chladicího média.

Hlavně letecký a automobilový průmysl, a také výrobci velkých součástí, oceňují výhodu přívodu chladicího média přímo do zóny řezu a vyhledávají už jen obráběcí stroje s možností vysokého tlaku (70–300 barů) chladicí kapaliny. Integrace nástrojových systémů JETCUT do výrobních procesů je značným benefitem i pro výrobce se zavedenou sériovou výrobou.

Problém zvaný teplota

Jedním z hlavních problémů karbidových nástrojů a destiček jsou vysoké teploty vznikající během obrábění. Teploty se liší v závislosti na fyzikálních a chemických vlastnostech obráběného materiálu a na pracovních podmínkách prostředí – průměrná teplota při obrábění se pohybuje od 300 do 900 °C.

Stoupající teplota snižuje životnost řezné hrany a následné zvýšené opotřebení břitu může zhoršit kvalitu obráběné plochy a negativně ovlivňovat samotný proces obrábění. Teplo generované mezi destičkou a obrobkem může způsobit změnu tvaru třísky a zároveň destičku plasticky zdeformovat. Vysoký tlak (od 70 barů) může příznivě ovlivnit tvorbu a lámání třísky. V případech, kdy je obtížné třísku zlomit a je příliš dlouhá a zamotaná, může správně aplikované chladivo v kombinaci s vysokým tlakem tento problém vyřešit.

Optimální použití chladicí kapaliny může zabránit deformaci materiálu obrobku a také fungovat i jako preventivní ochrana stroje. V řadě případů tak může efektivní chlazení znamenat rozdíl mezi ziskem a ztrátou. Chlazení má také zásadní vliv při obrábění exotických materiálů, tedy slitin na bázi Ni, Ti, Cr apod., jako jsou Inconel, Titan,  Hastelloy, Weldox, Hardox, Monel a dalších slitin používaných v leteckém průmyslu. Kvůli vysokému obsahu niklu jsou tyto materiály obrobků náročné na opracování a kvůli jejich elastickým, adhezním a tažným vlastnostem mají tendenci lepit se na řeznou hranu – jeden z důvodů, proč jsou díly pro letecký průmysl tak mimořádně drahé. Obrábění těchto materiálů bez chladiva je téměř nemožné, protože vysoké teploty a adheze způsobují předčasné opotřebení karbidových destiček nebo monolitního nástroje a dochází tak k nutnosti jeho výměny.

Hastelloy, Weldox, Hardox, Monel a dalších slitin používaných v leteckém průmyslu. Kvůli vysokému obsahu niklu jsou tyto materiály obrobků náročné na opracování a kvůli jejich elastickým, adhezním a tažným vlastnostem mají tendenci lepit se na řeznou hranu – jeden z důvodů, proč jsou díly pro letecký průmysl tak mimořádně drahé. Obrábění těchto materiálů bez chladiva je téměř nemožné, protože vysoké teploty a adheze způsobují předčasné opotřebení karbidových destiček nebo monolitního nástroje a dochází tak k nutnosti jeho výměny.

Kromě snížení teploty exotických slitin během procesu obrábění vytváří chladicí médium ochrannou vrstvu mezi destičkou a materiálem obrobku, čímž se zabrání vzniku nárůstku obráběného materiálu na řezné hraně – což je hlavním faktorem předčasného selhání destiček.

Řešení, které šetří čas i náklady

Při operacích soustružení drážek je obzvláště důležité zvolit správnou jakost karbidu a vhodnou geometrii – utvařeč na destičce pro optimální tvorbu a lámání třísky. Nesprávný výběr jakosti řezného materiálu a geometrie může pro výrobce znamenat totální fiasko. Kromě toho má chlazení výrazný vliv na tvorbu a následné lámání třísek a správné použití chladicího média může znamenat rozdíl mezi úspěchem a neúspěchem.

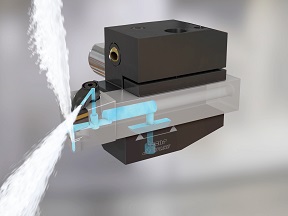

Po přezkoumání a prostudování vlivu chladiva na své destičky aplikoval ISCAR získané vědecké poznatky pro úspěšnou implementaci nových a inovativních technologií chlazení při operaci soustružení. Vědci společnosti ISCAR vyvinuli a integrovali systém přívodu chladicí kapaliny přímo na řeznou hranu, do vnitřních a vnějších nožových držáků včetně nástrojové řady JETCUT. Tím se podařilo dramaticky zvýšit životnost a produktivitu nástroje a i při nízkém tlaku chlazení (10–20 barů) si lze všimnout výhod přívodu a nasměrování proudu chladiva přímo k řezné hraně, které se projevuje snížením teploty při obrábění.

Firmy zabývající se sériovou výrobou zaznamenaly po integraci nástrojů JETCUT do obráběcího procesu výrazné zvýšení životnosti a produktivity nástroje. Chladivo je směrováno přímo do zóny řezu a výsledkem je nižší teplota obrábění, což napomáhá delší životnosti nástroje a umožňuje zlepšení řezných podmínek, jako jsou řezná rychlost a posuv.

Výrobci, kteří pracují s problematickými exotickými materiály, jako jsou Inconel, titan a nerezová ocel, rovněž dokázali dosáhnout vyšší produktivity pomocí nástrojů JETCUT. Nasměrování vysokotlakého chlazení přímo do oblasti řezu brání vzniku nárůstků materiálu obrobku na řezné hraně destičky, čímž se prodlužuje životnost nástroje.

Ve snaze reagovat na rostoucí požadavky řady průmyslových odvětví rozšířila firma ISCAR své nástrojové systémy s vysokotlakým chlazením o soustružnické nástroje vybavené dutou  horní upínkou JET-R-TURN, která zároveň slouží i jako tryska chladicí kapaliny. Dosud byla řada nástrojů ISOTURN s možností vysokotlakého chlazení konstruována pouze s pákovým upínacím mechanismem, protože horní upínka by bránila proudění chladicí kapaliny přímo k řezné hraně. Nová konstrukce umožňuje díky trysce nasměrované přímo na řeznou hranu plynulý přívod vysokotlakého proudu chladicí kapaliny.

horní upínkou JET-R-TURN, která zároveň slouží i jako tryska chladicí kapaliny. Dosud byla řada nástrojů ISOTURN s možností vysokotlakého chlazení konstruována pouze s pákovým upínacím mechanismem, protože horní upínka by bránila proudění chladicí kapaliny přímo k řezné hraně. Nová konstrukce umožňuje díky trysce nasměrované přímo na řeznou hranu plynulý přívod vysokotlakého proudu chladicí kapaliny.

ISCAR nabízí nástroje s pevným upínacím mechanismem s horní upínkou JET-R-TURN pro nejpopulárnější standardní geometrie destiček typu: CNMG, WNMG a DNMG.

Vlastnosti

• Silný a spolehlivý upínací mechanismus prodlužuje životnost

• Chladicí tryska nasměrována přímo na řeznou hranu

• Vynikající opakovatelnost (zapolohování) řezné hrany při výměně VBD

• Excelentní výkon při těžkém obrábění

Nové vnější soustružnické držáky mají tři možnosti připojení pro přívod chladicího média: zadní vstup se závitem, spodní vstup se závitem a spodní vstup při nastavitelném vyložení nože, podobně jako u nástrojů JHP-MC od ISCARu.

Všechny vnější nástroje jsou vybaveny i předním spodním výstupem chladicí kapaliny směrovaným na hřbet destičky, což rovněž zvyšuje chladicí účinek. Systém vnitřního chlazení zaručuje delší životnost nástroje, kontrolu nad tvorbou třísky a vyšší produktivitu za přítomnosti vysokotlakého chlazení. Nicméně už i při standardním tlaku (10–15 barů) nasazení JETCUT držáků poskytuje mnohem lepší výkon ve srovnání s pouze vnějším chlazením.

Rozhodující sekunda

V běžném životě neznamená jedna vteřina prakticky nic. Hovoříme-li však o hromadné výrobě standardních dílů, může být každá vteřina vynásobená a přepočtená třeba na miliony vteřin. Úspora jedné jediné vteřiny během výroby milionů dílů je tak ekvivalentem celého pracovního měsíce, což je snem každého výrobce velkých sérií.

Společnost ISCAR dnes dodává širokou řadu nástrojů JETCUT pro velký rozsah aplikací. Od soustružení, zapichování až po upichování.