Podnikové systémy pod drobnohledem

V praxi se lze setkat s řadou různých typů podnikových systémů, ale dokážete se v nich skutečně dobře zorientovat a víte co si pod těmito zkratkami představit?

V praxi se lze setkat s řadou různých typů podnikových systémů, ale dokážete se v nich skutečně dobře zorientovat a víte co si pod těmito zkratkami představit?

Užitečnou pomůckou k tomu může být třeba web www.mescenter.org, který nabízí srozumitelné informace o základních pojmech podnikových systémů používaných pro řízení a optimalizaci moderní průmyslové výroby a navazujících procesů a také jejich přehlednou kategorizaci. K základním pojmům patří v této oblasti ERP (neboli výrobní informační systém), tedy software pro řízení podnikových zdrojů. A v průmyslové sféře, v oblasti výroby pak MES (Manufacturing Execution Systems), přičemž někdy jsou tyto systémy ztotožňovány či zaměňovány. Jde však o dva různé, byť vzájemně úzce související a obvykle i spolu úzce provázané systémy.

A co tedy konkrétně znamenají označení?

V podnikové sféře nejčastěji narazíme na tyto pojmy:

ERP (Enterprise Resource Planning) - Podnikový informační systém, řízení firemních zdrojů

PLM (Product Lifecycle Management) - Informační systém pro řízení životního cyklu výrobku

QMS (Quality Management System) - Informační systém pro řízení kvality

CMMS (Computerized Maintenance Management System) - Informační systém pro řízení údržby

WMS (Warehouse Management System) - Informační systém pro řízení skladů

HRM (Human Resource Management) - Informační systém pro řízení lidských zdrojů

CRM (Customer Relationship Management) - Informační systém pro řízení vztahů se zákazníky

MES (Manufacturing Execution Systems) - Výrobní informační systémy

MOM (Manufacturing Operations Management) - Řízení výrobních operací

MIS (Management Information System) - Manažerský informační systém

Při sestupu na detailnější úroveň technického řešení moderních automatizovaných provozů se pak nejspíše setkáme se skupinou následujících termínů:

SCADA (Supervisory Control And Data Acquisition) - Dispečerské řízení a sběr dat

DCS (Distributed Control System) - Distribuovaný řídicí systém

PLC (Programmable Logic Controller) - Programovatelný logický automat, jeden ze základních prvků automatizovaných systémů, např. řídicí jednotka - průmyslové PC

ESB (Enterprise Service Bus) - Obslužná sběrnice průmyslových systémů

HMI (Human Machine Interface) - Rozhraní člověk - stroj

M2M (Machine-to-Machine) - Komunikace mezi stroji

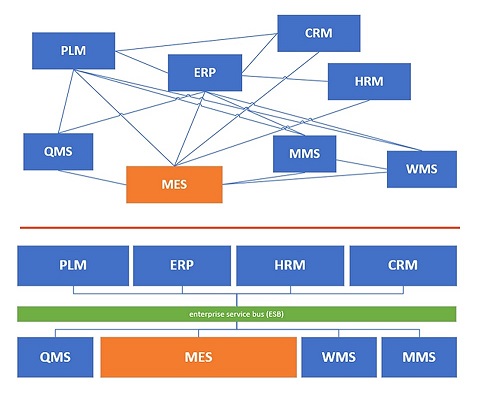

Technické řešení komunikace mezi těmito systémy může mít různou formu. Historickým a stále nejběžnějším způsobem propojení je tzv. systém „každý s každým“, někdy také neoficiálně nazývaný „špagetový systém“ (pro podobnost s klubkem vzájemně propletených italských těstovin). Toto řešení je sice ve většině případů nejjednodušší a nejlevnější při implementační fázi, nicméně poměrně neefektivní z dlouhodobějšího pohledu, kdy je kladen důraz hlavně na možnost dalšího rozvoje a udržitelnosti systému.

Moderní (lépe škálovatelný a výrazně efektivnější) způsob propojení funguje zpravidla přes tzv. sběrnici ESB (Enterprise Service Bus), což je integrační služba, do níž se jednotlivé systémy připojí, poskytnou svá data, a naopak mohou z této sběrnice čerpat data určená jim. Tento typ je označován jako tzv. Servisně orientovaná architektura (SOA). Jednou z hlavních výhod, které nabízí, je možnost integrace více typů různých komunikačních protokolů.

Mezi zmíněnými systémy může probíhat – v závislosti na konkrétní implementaci a situaci v daném prostředí – mnoho typů komunikací. Často jsou některé funkcionality už přímo integrovány do jiných systémů, takže jsou jejich součástí (příkladem může být třeba ERP systém, který už v sobě obsahuje např. WMS, HRM, CRM moduly apod.) a mohou tak přebírat roli těchto systémů, které jinde fungují jako samostatná dedikovaná řešení.

Výroba pod taktovkou MES

Výraz MES, obvykle překládaný do češtiny jako Výrobní informační systémy, označuje počítačové systémy používané v podnicích pro řízení a monitoring výrobních procesů, které vedou k přeměně vstupních surovin na hotové výrobky a pomáhají rozhodujícím pracovníkům přijímat důležitá rozhodnutí nebo co nejdříve odhalit případný problém, a zvyšovat tak efektivitu výroby.

V obdobném smyslu se lze setkat také s pojmem MOM (neboli řízení výrobních operací), což je v podstatě ekvivalent MES - sada systémů pro řízení výrobních procesů s cílem optimalizovat účinnost. Existuje mnoho typů softwaru MOM, včetně řízení výroby, analýzy výkonu, kvality a dodržování předpisů a rozhraní HMI.

MES systémy tvoří most mezi podnikovými informačními systémy (nejčastěji reprezentovanými ERP) na jedné straně a systémy pro řízení konkrétních výrobních procesů a sběru dat (zpravidla SCADA systémy) na straně druhé. Jedním z jejich hlavních rysů je, že pracují v reálném čase.

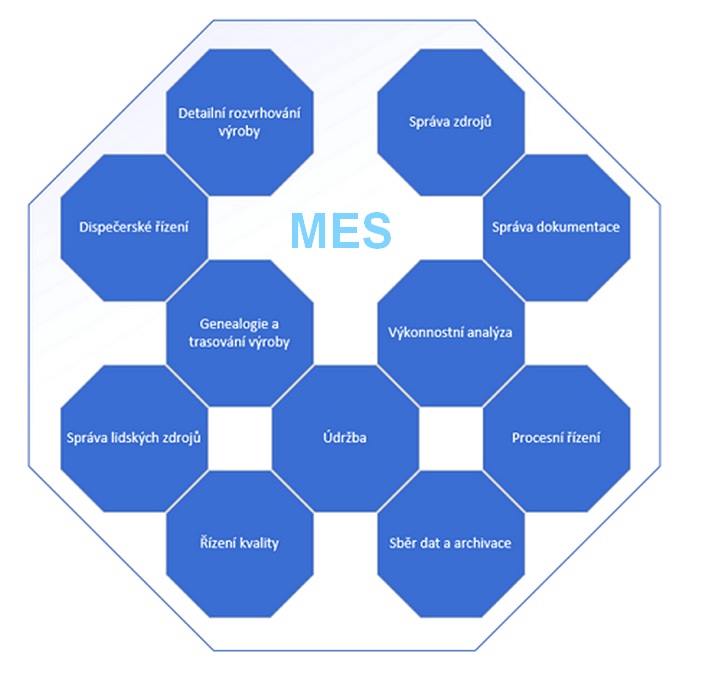

MES systémy se prolínají mnoha oblastmi od správy výrobních postupů, plánování a rozvrhování výroby, řízení a vyhodnocování výroby, správy prostojů, řízení procesu kvality, dohledatelnosti materiálu, sběru dat až po výkonnostní analýzy, jako je např. vyhodnocení celkové efektivity zařízení (OEE – Overall Equipment Effiency, tj. celkovou efektivitu zařízení, resp. v novějším pojetí Overall Equipment Effectiveness, tedy celkovou efektivnost zařízení).

Úspěšně implementované MES systémy napomáhají vytvářet bezchybové výrobní procesy a jednotný pohled na výrobní data, ale nabízejí i řadu dalších výhod, jako jsou např.:

– dohledatelnost výroby,

– zajištění přesných dat z výroby,

– snížení prostojů, neshodné výroby, zkrácení seřizovacích časů i skladových zásob,

– zvýšení celkové efektivity zařízení (OEE) a možnost přesného ekonomického vyhodnocení výroby,

– zavedení bezpapírové výroby apod.

Základní funkce MES

Správa výrobních zdrojů

Zajišťuje přidělování a sledování zdrojů (např. osoby, materiál, zařízení, nástroje, energie apod.) a kapacit potřebných pro výrobní proces na základě informací o aktuálním stavu a budoucích požadavcích na rezervace těchto zdrojů. Dále zajišťuje informaci o dostupnosti zdroje pro přiřazené úkoly a požadované kvalifikaci (např. školení).

Správa výrobních postupů

Zahrnuje evidenci, správu verzí a výměnu kmenových dat s okolními systémy, jako jsou výrobní pravidla finálních výrobků, kusovník materiálů, výrobní zdroje atd. Tyto informace slouží k definici popisující tvorbu finálního produktu. Správa výrobních postupů může být součástí PLM (Product Lifecycle Managementu).

Detailní plánování a rozvrhování výroby

Jeho výsledkem je tzv. fronta práce definující pořadí v jakém se budou na výrobním zdroji zpracovávat jednotlivé výrobní příkazy s důrazem na eliminaci zbytečného seřizování strojů, spotřeby energie, prostojů atd.

Řízení a monitoring výroby

Je souhrn aktivit řídicích tok výroby přiřazováním práce jednotlivým zařízením a osobám, zajišťování potřebného množství surovin a energie, sledování aktuálního stavu výroby, operativní řešení výpadků atd. V případě, že je samotné řízení výroby obsaženo v řídicím systému, zajišťuje výrobní informační systém kontroly zdrojů a informuje okolní systémy o aktuálním stavu výroby. Řízení výroby v MES systémech je velmi důležité vzhledem k propojení s ERP systémy a případným online zpřístupněním informací o rozpracované výrobě.

Sběr dat

Zajišťuje sběr a historizaci procesních a výrobních dat, stavů zařízení apod.

Sledování výrobků a jejich rodokmen

Klíčová aktivita z důvodu legislativních požadavků, auditů, případně řešení reklamací.

Výkonnostní analýzy

Výkonnostní analýzy (klíčové výkonnostní ukazatele – KPI) využívají podniky k vyhodnocování jejich úspěchu, případně sledování úspěšnosti v jednotlivých oblastech celého výrobního procesu.

Aktuální MESA Model podle definice MESA International (Manufacturing Enterprise Solutions Association International), Asociace výrobních podnikových řešení (což je celosvětová nezisková komunita výrobců, dodavatelů hardwaru a softwaru IT, systémových integrátorů, poskytovatelů konzultačních služeb, analytiků a akademické sféry zaměřená na aplikace a implementace informačních technologií a nejlepších manažerských postupů), zahrnuje 11 základních funkcionalit systému pro řízení výroby.