Nová verze simulačního software Moldex3D R17 – blíže k realitě výroby plastových dílů

Aktuálně je k dispozici nová verze 17 simulačního softwaru Moldex3D. Dlouhodobou snahou výrobce tohoto softwaru – firmy CoreTech Systems Ltd. – je přiblížení simulací reálnému světu.

Aktuálně je k dispozici nová verze 17 simulačního softwaru Moldex3D. Dlouhodobou snahou výrobce tohoto softwaru – firmy CoreTech Systems Ltd. – je přiblížení simulací reálnému světu.

Tato snaha probíhá na více úrovních a zahrnuje zlepšení popisu materiálů, zohlednění dynamiky vstřikovacího stroje, implementaci nových výpočetních algoritmů, simulace nových výrobních technologií a další zdokonalení.

Pro vylepšení popisu materiálových charakteristik výrobce softwaru významně investuje do vlastní špičkové laboratoře, která je vybavena nejméně 20 laboratorními měřicími přístroji předních světových firem. Pro přesné a detailní sledování procesů odehrávajících se během vstřikování investoval výrobce do velice přesné formy, která významně překračuje požadavky kladené na vysoce leštěné díly/formy. Forma je vybavena četnými senzory tlaku a teploty a umožňuje zaznamenat detailní podmínky v dutině formy. Tato data jsou využívána nejen ke kalibraci a zpřesnění vstupních podmínek (zejména chování vstřikovacího stroje), ale také pro zpětné vyhodnocení naměřených materiálových charakteristik a algoritmů použitých v simulacích.

Cílem výrobce softwaru Moldex3D je co nejvíce přiblížit virtuální svět reálnému, což je nutnou podmínkou pro nastupující éru plné automatizace a digitalizace výrobních procesů známou pod názvem Průmysl 4.0. Přiblížení virtuálního a reálného světa je možné pouze za pomoci velmi přesného popisu reality, což je umožněno přesnými laboratorními měřeními, podchycením reakcí vstřikovacích strojů a také správnými výpočetními algoritmy a rovnicemi popisujícími sledovanou realitu.

Popisy materiálů – nová plniva

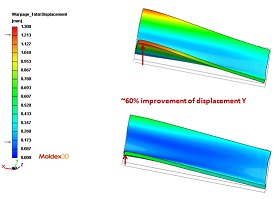

V automobilovém průmyslu jsou hojně používány termoplastové kompozity s vláknitým plnivem, které zlepšuje mechanické vlastnosti výrobků. Ve většině případů jsou však vyšší mechanické vlastnosti vykoupeny většími deformacemi dílů. Pokud zákazník požaduje zvýšenou pevnost a tuhost při zachování nízkých deformací, musí využít minerálních plniv nebo kuliček. Tato plniva potlačují deformace dílů, ale na druhou stranu nedosahují hladiny pevnosti a tuhosti, jakou mají vláknitá plniva.

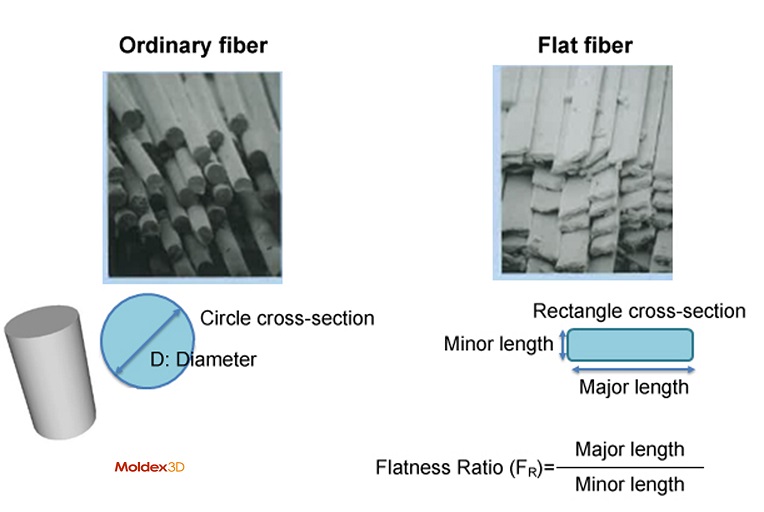

V nedávné době vyvinula tokijská společnost Nitto Boseki, specializující se na výrobu textilních a skleněných vláken, nový typ vlákna, které zachovává pevnost a tuhost skleněných vláken, ale zároveň potlačuje výsledné deformace dílů. Obvyklý průřez vláken používaných v termoplastových kompozitech je kruhového průřezu. Po letech vývoje firma Nitto Boseki uvedla na trh plochá vlákna, která mají průřez blízký obdélníku. Tento nový typ výztuže nezpůsobuje tak výrazné deformace dílů, a proto je vhodný pro mechanicky zatěžované díly, u nichž jsou požadovány přesné rozměry. Nově vzniklé plnivo však nelze popsat standardními modely, proto bylo potřeba připravit pro jeho popis nový matematický model.

Firma CoreTech Systems ve své laboratoři naměřila finální vlastnosti materiálu, na mikroúrovni popsala charakteristiku vláken, zejména pomocí poměru plochosti jeho průřezu a samozřejmě i aspektního poměru délky vlákna, a připravila nový materiálový model pro popis jeho chování (viz. obr. 1). To umožnilo predikovat reálné deformace výsledného dílu pomocí softwaru Moldex3D. Simulace ukazuje snížení deformace dílu ca o 60 % (viz. obr. 2).

Odezva vstřikovacího stroje a efekt  stlačitelnosti materiálu

stlačitelnosti materiálu

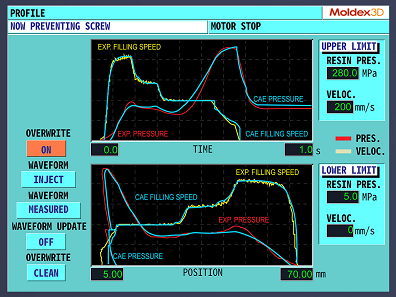

S cílem posunout simulace o krok blíže k reálnému světu Moldex3D R17 zavádí vylepšené možnosti implementace skutečného chování vstřikovacích strojů. Do současné doby simulační softwary nebraly v potaz dynamiku vstřikovacího stroje, což mělo za následek „ostřejší" reakce simulace na změny v procesu oproti realitě. V reálných vstřikovacích strojích dochází ke zpoždění reakce na zadaný pokyn, což je dáno např. efektem stlačitelnosti hydraulického systému, stlačitelností taveniny v komoře a v neposlední řadě schopností vyvinout maximální vstřikovací síly a rychlosti v krátkém čase, ne však zcela okamžitě. Všechny tyto vlivy ve výsledku způsobují „pružné" reakce na vydané příkazy (viz obr. 3). Zmapování tohoto chování pro konkrétní stroj umožňuje simulačnímu softwaru Moldex3D reálněji popsat proces vstřikování a přenést nastavení stroje ze simulací přímo do výroby.