OKUMA & MISAN nabízí automatizaci obrábění

Řada výrobců používajících CNC obráběcí stroje v sériové výrobě uvažuje o zavedení automatické výroby. Vede je k tomu hlavně úsilí zvýšit produkci jejich stávající výroby, případně i produktivitu, počítáme-li s tím, že automatizační zařízení zcela nahradí fyzickou obsluhu stroje.

Řada výrobců používajících CNC obráběcí stroje v sériové výrobě uvažuje o zavedení automatické výroby. Vede je k tomu hlavně úsilí zvýšit produkci jejich stávající výroby, případně i produktivitu, počítáme-li s tím, že automatizační zařízení zcela nahradí fyzickou obsluhu stroje.

Výrobci někdy kalkulují i se snížením nákladů na pracovní sílu. Obvykle zavedením automatizace docílíme vyšší stability kvality vyráběných součástí vyloučením chyb obsluhy. Nemělo by se zapomínat na to, že automatizací obrábění a bezobslužným provozem strojů se podstatně zvýší počet pracovních hodin stroje v měsíci, čili jeho využití. Lze také snížit prostoje a v některých případech rozšířit variabilitu výrobků. Výhodou moderních automatických výrobních systémů je i malý zastavěný prostor ve srovnání s prostorem, který by zabraly neautomatizované stroje stejné výkonnosti.

Díky tomu, že CNC stroj lze velmi snadno přeseřídit na výrobu jiné součásti, může být dnes automatizace efektivní i při poměrně malých sériích. Jelikož CNC stroje standardně obsahují automatickou výměnu nástrojů, je k automatické činnosti celého systému nutno vyřešit ještě automatickou výměnu obrobků a odpovídající odstraňování třísek. Nesmí ovšem chybět spolehlivý řídicí systém celého komplexu. Je pravda, že zcela bezobslužný stroj vznikne až připojením nějakého systému nástrojové a obrobkové kontroly a také určité diagnostiky případných poruch výrobního procesu a stroje. Pokud se jedná o automatizaci skupiny CNC strojů, pak je nutná ještě mezioperační doprava a její řídicí systém. Předpokladem funkčnosti celého zařízení je vysoká spolehlivost každé jeho součásti.

Realizace automatického obrábění není dnes již žádnou novinkou. V pražském VÚOSO byl v letech 1978 až 1984 vyvinut pružný výrobní systém s automatickou dopravou paletizovaných obrobků i nástrojů a nepřetržitým bezobslužným provozem osmi frézovacích obráběcích center. Ve své době patřil tento PVS k nejpokrokovějším na světě. Obsluha měla v jedné směně na starosti upínání, přepínání a odepínání obrobků v paletizovaných upínačích. Vzácným příkladem spolehlivosti komplikovaného strojního zařízení je fakt, že ve výrobě fungoval tento PVS beze změny více než 24 let.

O tom, čím a jak obrábění v malosériové výrobě automatizovat, rozhoduje řada kritérií. Z technického hlediska je třeba zvážit např. spolehlivost založení a upnutí obrobku, náročnost zvoleného řešení na přestavení při určité frekvenci změny obrobku nebo možnost poškození obrobku při manipulaci. Roli hraje požadovaný stupeň bezobslužnosti strojů, dále velikost obráběné součásti i její tvar a materiál. Jiný stroj i automatizační prostředky bude vyžadovat výroba malých, rotačních dílců a jiné řešení výroba velkých prizmatických obrobků. Důležitým hlediskem je případné omezení obsluhy obráběcího stroje automatizačním zařízením. Je třeba se vyhnout omezení seřizování a servisu stroje. V neposlední řadě rozhoduje složitost obsluhy i seřizování automatizačního prostředku a jeho předpokládaná životnost.

Z ekonomického hlediska jde samozřejmě o pořizovací cenu, náklady na provoz a údržbu a také náklady na obsluhu zařízení. Určitým doporučením může být tato jednoduchá kalkulace: Při 8 hod. směně a (v průměru) 21 pracovních dnech za měsíc je pro výrobu ideálně k dispozici 168 pracovních hodin. K automatickému provozu v tomto případě stačí obráběcí centrum (centra) se dvěma paletami. Jestliže v této době není možné stihnout požadovaný objem produkce, a navíc není k dispozici obsluha na další směny, lze použitím CNC obráběcího centra (center) s vícepaletovým výměníkem navýšit měsíční kapacitu teoreticky o dalších 168 (2. směna), případně 336 hodin (dvě směny) až na cca 500 výrobních hodin na jednom stroji. Je-li k výrobě třeba ještě více hodin, vyplatí se již použití mnohapaletového systému zvaného Pružný výrobní systém (PVS), s regálem a zakladačem technologických palet. Lze pak využít i zbývající dny v daném měsíci v bezobslužném provozu.

Obrábění nerotačních dílců, PVS

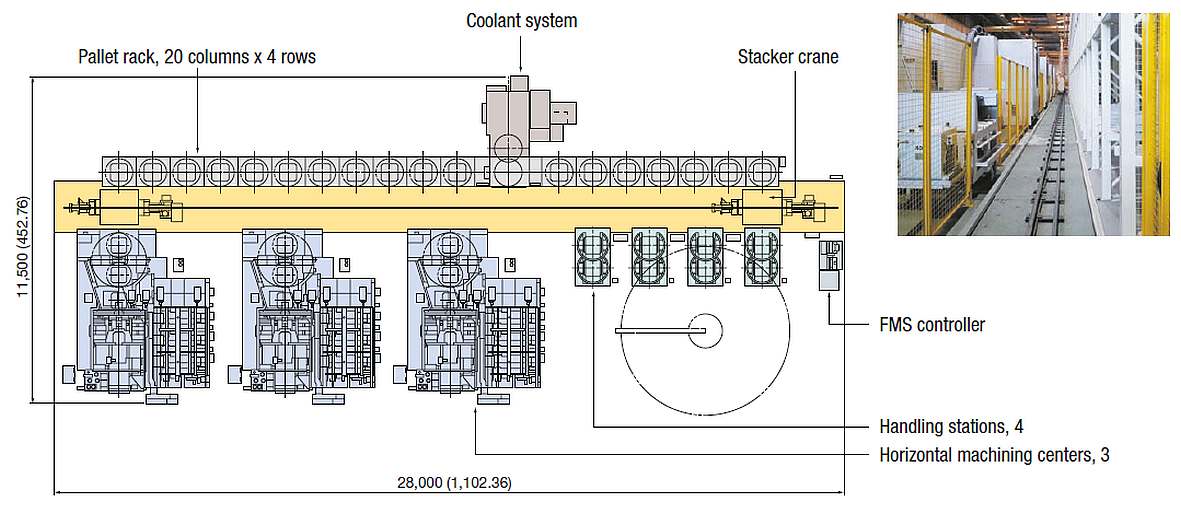

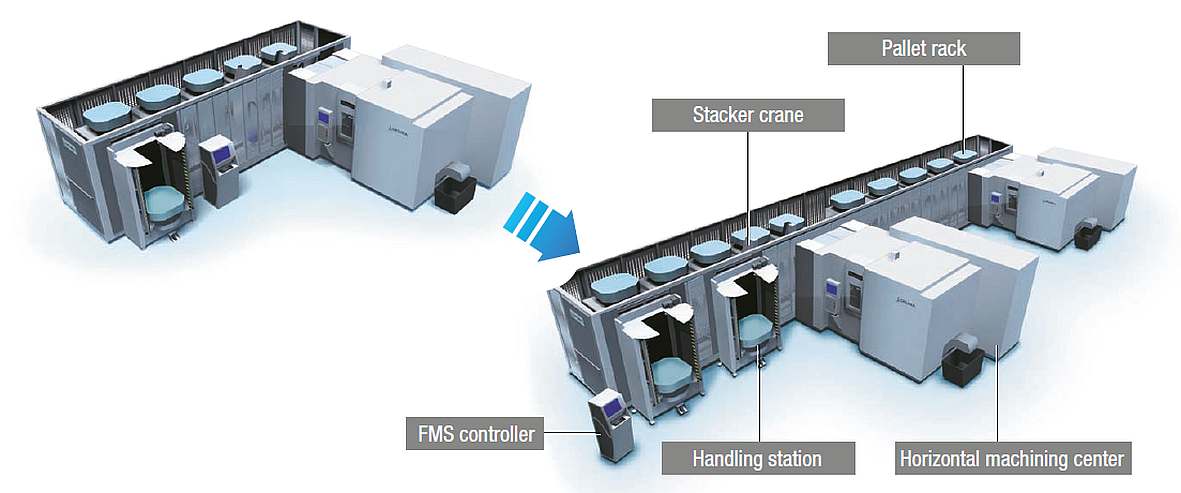

Společnost OKUMA, prostřednictvím společnosti MISAN s.r.o., nabízí celou řadu možností, jak automatizovat malosériovou výrobu. Pro automatické obrábění nerotačních dílců jsou k dispozici obráběcí centra s dvou nebo vícepaletovým výměníkem obrobků (obr. 1). V nabídce jsou i různé varianty pružných výrobních systémů s regálovými zásobníky palet, kde dopravu palet s obrobky mezi regálem a obráběcími stroji obstarává regálový zakladač s vlastním řídicím systémem. Tyto prostředky umožňují pružně reagovat na variabilní výrobu, ať už jde o změny typů obrobků, nebo o proměnlivou velikost výrobních dávek. PVS systémy jsou konstruovány stavebnicově, takže je možné kdykoli doplnit jak stroje, tak regál i palety.

Detailnější pohled na jednu z variant PVS poskytuje obr. 2. Jde o příklad obrábění komponent obráběcích strojů. Systém je určen pro výrobu asi 150 typů obrobků v dávkách od 1 do 20. Skládá se ze tří horizontálních obráběcích center, regálového zakladače (Stacker crane), paletového regálu o 20 sloupech a 4 řadách (Pallet rack). Pro manipulaci s obrobky a přípravu palet jsou k dispozici 4 stanice (Handling stations). K PVS patří systém distribuce procesní kapaliny (Coolant system) a vlastní ovládání (FMS cotroller).

Ukázka kompaktního řešení PVS je na obr. 3. Regál s paletami v 10 sloupcích a dvou řadách je ve speciálním kontejneru, na který jsou napojeny jak stroje (horizontální obráběcí centra), tak i manipulační stanice. Nechybí samozřejmě řídicí systém PVS. Obrázek ilustruje možnost rozšíření PVS o další obráběcí centrum.

Pětistranné obrábění velkých obrobků

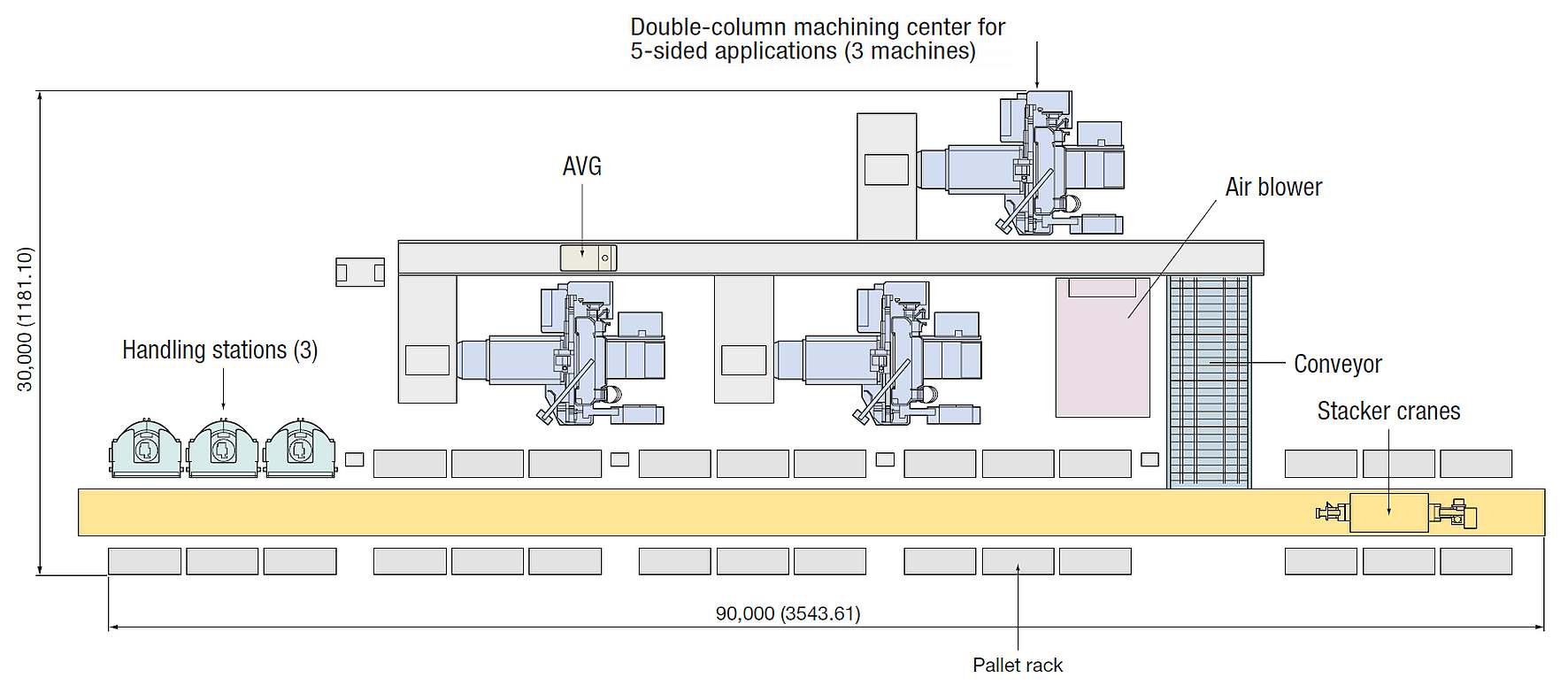

K pětistrannému obrábění rozměrných dílců je třeba dvoustojanových obráběcích center. Tři taková centra obsahuje příklad uspořádání PVS na obr. 4. Stroje jsou umístěny po stranách dráhy, po které pojíždí řízený vozík (AVG) s paletami a obrobky. Regál s paletami, vychystávacími stanicemi a regálovým zakladačem je s touto dráhou propojen dopravníkem. Speciální řídicí systém Okuma MacMan-FMS sleduje dopravu obrobků na paletách mezi stroji, vychystávacími stanicemi a regálem, a poskytuje obsluze důležité informace o stavu zařízení. PVS může obsahovat až 8 center včetně mycí stanice, regál s až 250 úložnými místy pro palety, zakladač, až 8 manipulačních stanic pro upínání a odepínání obrobků.

Vícepaletové výměníky

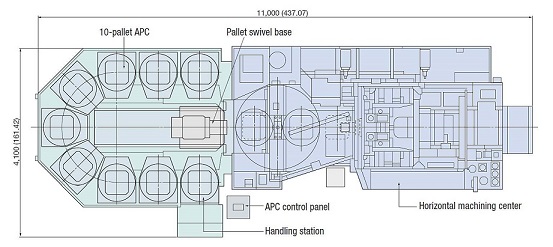

Jestliže se jedná o výrobu malého počtu typů obrobků, např. 5 typů, navíc v malých sériích, ale vyžaduje se třísměnný provoz, je na místě použít horizontální obráběcí centra s vícepaletovým výměníkem (viz. obr. 5). Řízení výměníku zajišťuje NC stroje. Na obrázku má stroj celkem 10 palet včetně palety na stole stroje. Krajní paleta slouží k přípravě obrobků (Handling station).

Podobně funguje i vertikální obráběcí centrum se šesti paletami ve výměníku. V tomto případě byla na stroji místo stolu a upínaní obrobku umístěna paleta. Přípravná stanice je opět mimo výměník, takže je možná záměna obrobených kusů a polotovarů během obrábění.

Automatizace obrábění rotačních dílců, Gantry zakladače

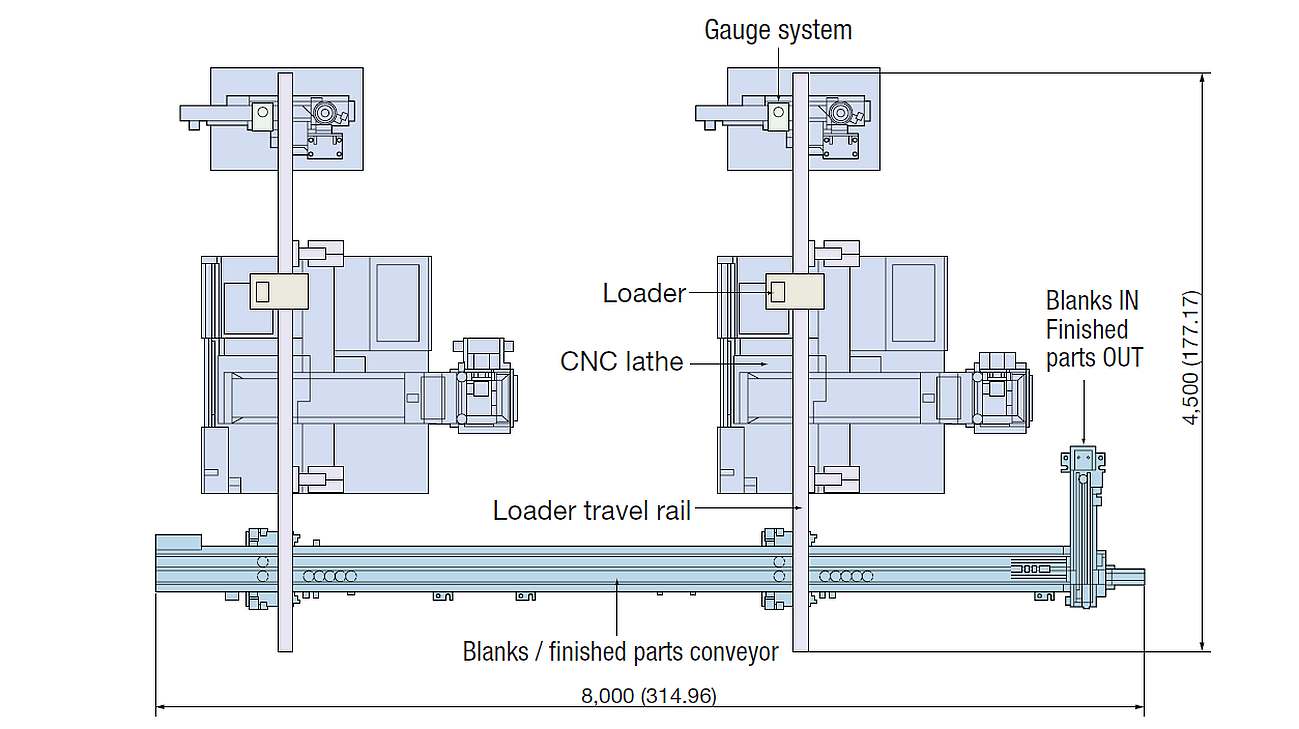

Tam, kde je nízká variabilita typů obrobků a středně až velkosériová výroba, vyplatí se použít víceúčelový stroj se zakladačem. Jeden z příkladů řešení je na obr. 6. Jde o dvouvřetenové centrum a gantry zakladač. Polotovary a obrobky transportuje zakladač (Loader) pojíždějící na kolejnici nad strojem a obrobkovým stolem. OKUMA dodává celou řadu variant podobných řešení pro vícestrojovou obsluhu, pro horizontální soustružnická centra i víceúčelová centra. Je vyřešena i varianta zakladače pro vertikální obráběcí centra a vertikální soustruhy, kde je přístup řešen čelními dveřmi stroje včetně bezpečnostního zajištění. K zakladačům se dodávají výměnná chapadla dle typu obrobků. V sortimentu nechybí ani podavače tyčového materiálu pro výrobu na soustružnických automatech. Jednu z dalších možných variant vidíme na obr. 7. Obslužný systém dvou CNC soustruhů tvoří dva paralelní gantry zakladače spolu s dopravníkem polotovarů a obrobků (Blanks/finished parts conveyor). Vše doplňuje měřicí stanice hotových obrobků (Gauge system).

Na obr. 8 je dodávka polotovarů zajištěna podavačem tyčí s vlastním zásobníkem a zakladač slouží k vyjímání obrobků ze stroje. Po průchodu měřicí stanicí se obrobky shromažďují v mobilním kontejneru a jsou připraveny k odvozu na další operaci.

Zakladače se stavějí jak samostatně stojící nad strojem na podporách nebo vestavěné do stroje, tzv. on-machine loaders, podepřené konstrukcí stroje, kde je na levém boku stroje umístěn zásobník obrobků.

Pracoviště se samostatným robotem

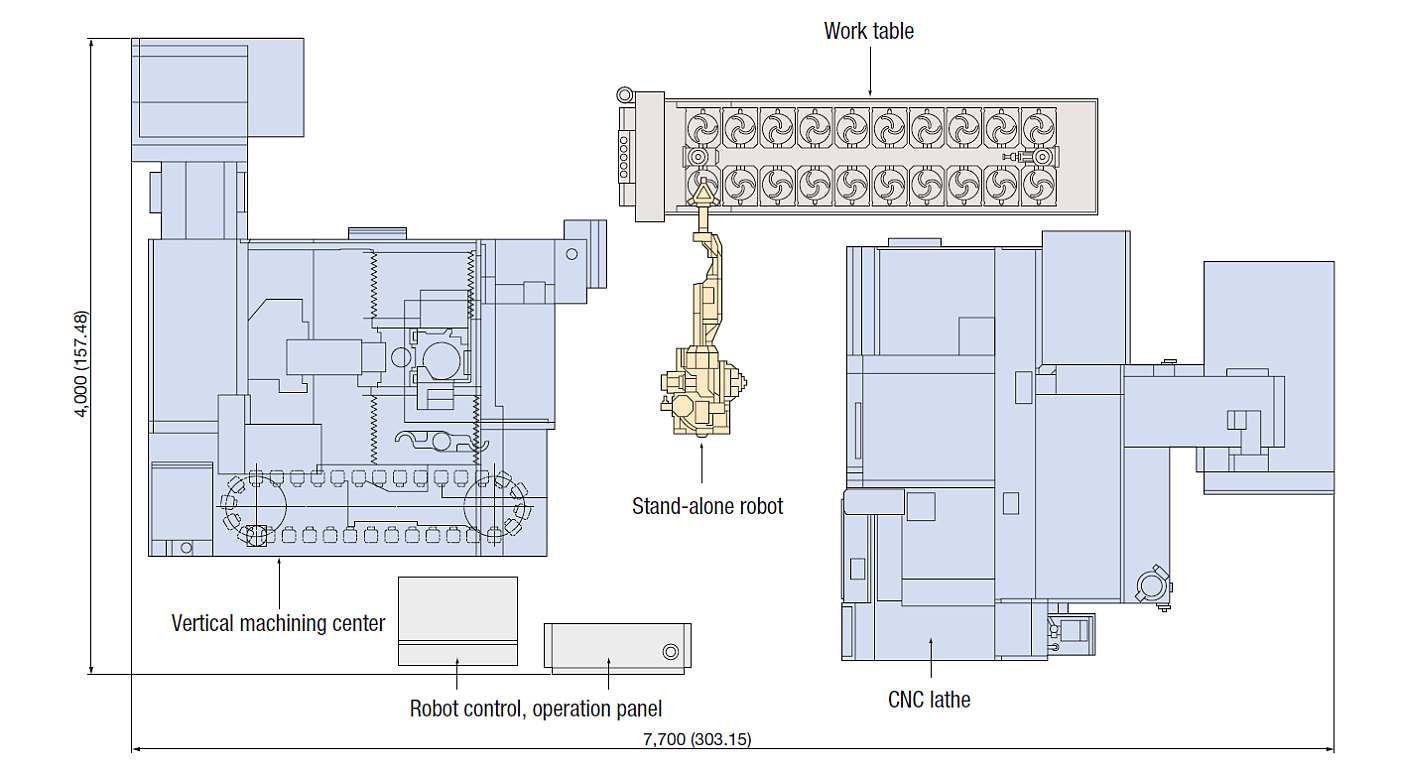

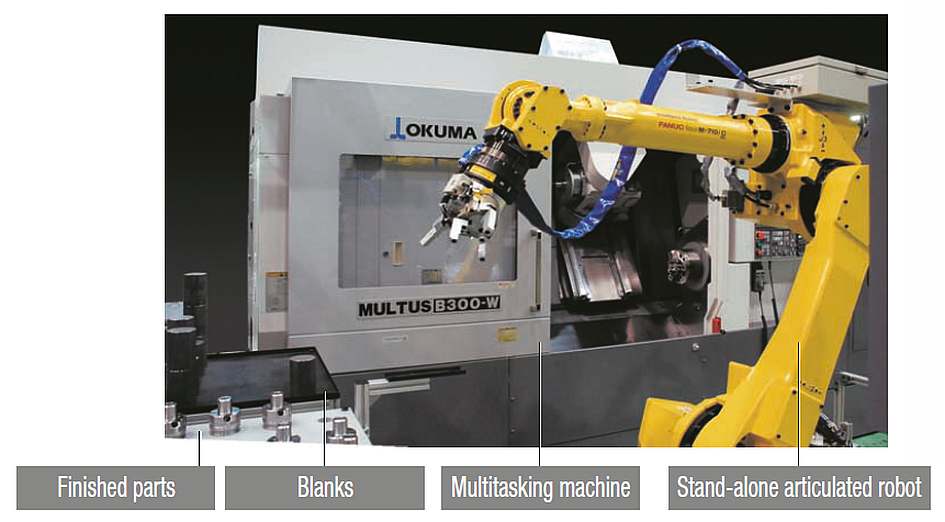

Průmyslové roboty tradičně poutají značnou pozornost při návrhu automatizačních zařízení. Společnost OKUMA v tomto ohledu nezůstává stranou a nabízí několik řešení. Příklad na obr. 9 ukazuje, jak je možné nahradit obsluhu dvou obráběcích strojů jedním kloubovým, samostatně stojícím robotem. Případ je vhodný pro obrobky podobného tvaru a velikosti, ale jinak nemá řešení žádná omezení. Stroje i robot se velmi snadno mechanicky přizpůsobí rozdílným typům obrobků pouze chapadly a upínači.

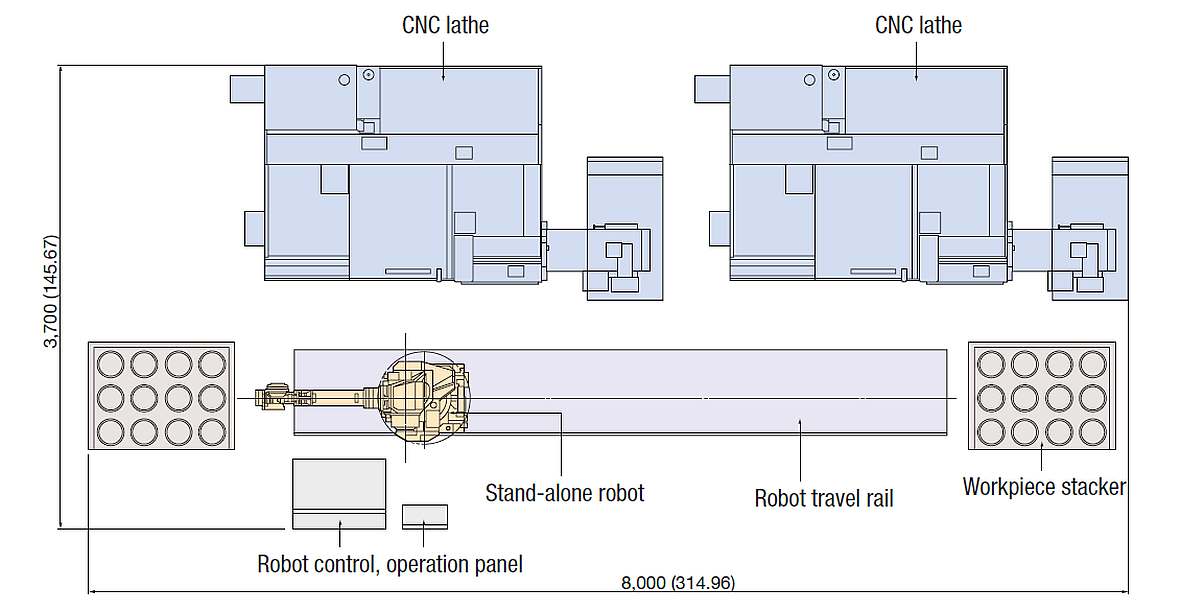

Případ na obr. 10 je složitější o to, že jde o obrábění flexibilně se měnících obrobků. Robot proto musí být vybaven rozpoznávacím zařízením. Stojí opět samostatně a obsluhuje víceúčelové obráběcí centrum OKUMA. Další možnost nabízí obr. 11, kde je schéma robotického pracoviště se dvěma CNC soustruhy a robotem pohybujícím se po přímočaré dráze. Kloubový robot střídavě zakládá stejné polotovary do obou strojů a vyjímá obrobené kusy. Pracoviště je určeno k výrobě tvarově značně variabilních obrobků ve velkých sériích.

Stroje s vestavěným robotem

Výhodou robotů vestavěných přímo do pracovního prostoru obráběcího stroje je snadný a rychlý přístup ke kterékoli pracovní zóně včetně zásobníku obrobků. Zvládne nejen manipulaci s obrobky, ale může pracovat bez porušení bezpečnostních předpisů během obrábění a podporovat funkce stroje.

Další výhodou tohoto řešení je ovládání robota z NC systému stroje. Pro manipulaci s obrobky do 5 kg hmotnosti je robot vestavěn do CNC jednovřetenového soustruhu OKUMA řady LB3000 EX II (viz obr. 12). Silnější verze určená pro obrobky s hmotností do 10 kg se dodává s multifunkčními obráběcími centry OKUMA MULTUS.

Podrobné informace o možnostech automatizace strojů Okuma společně s mnohaletou zkušeností v této oblasti poskytuje společnost Misan s.r.o.

Ing. Ondřej Svoboda, www.misan.cz