Nové nástroje pro nové motory

Obrábění současných (i budoucích) motorů ať už je pohání klasická paliva, nebo elektřina, či vodík, vyžaduje přesné a výkonné řezné nástroje.

Obrábění současných (i budoucích) motorů ať už je pohání klasická paliva, nebo elektřina, či vodík, vyžaduje přesné a výkonné řezné nástroje.

Jejich výrobci, mezi nimiž figuruje na jednom z předních míst společnost Ceratizit, sledují i nové trendy – moderní nástroje jsou více modulární a jednoduší na seřízení než jejich předchůdci. Při jejich výrobě se stále častěji uplatňují nové technologie a materiály, jako je např. 3D tisk či kompozitní prvky. Právě aditivně vyráběné nástroje posouvají kupředu celý obor obrábění, protože dosažitelnými řeznými parametry kladou vyšší nároky i na ostatní prvky soustavy stroj–nástroj–obrobek–upínač.

Podívejme se na příklady některých speciálních nástrojů z portfolia skupiny Ceratizit.

Fréza s odsáváním špon pro bloky motorů a hlavy válců (obr. 1) – Konstrukční řešení vytváří při obrábění silný sací efekt, který vymetá špony a chladicí kapalinu nad a mimo obrobek. Tím jsou nejen zredukovány nečistoty po obrábění téměř na nulu, ale i snížena potřeba následného mytí. Tato PKD destičková fréza je k dispozici v rozsahu Ø 50–315 mm, hrubuje spolehlivě až do hloubek třísky 8 mm.

Vyvrtávací nástroj pro vodní zátku v bloku motoru (obr. 2) – S 3D tištěným elementem pro odvod třísek je tento nástroj rovněž zaměřen na redukci nečistot po obrobení. Díky tvarovému elementu doplněnému ke klasickému PKD nástroji a rozvodu chladicí kapaliny může tříska i s kapalinou odejít pouze za nástroj.

pro vodní zátku v bloku motoru (obr. 2) – S 3D tištěným elementem pro odvod třísek je tento nástroj rovněž zaměřen na redukci nečistot po obrobení. Díky tvarovému elementu doplněnému ke klasickému PKD nástroji a rozvodu chladicí kapaliny může tříska i s kapalinou odejít pouze za nástroj.

LDS Q-Fréza pro mikrokontury (obr. 3) – Jde o  frézování před následným povlakováním vývrtů válců. Nástroj zvládne celou operaci v jednom chodu. Destičky s CVD povlakem mají konturu řezné hrany obrobenou laserem, což umožňuje dosáhnout nejen vysoké přesnosti, ale i vysoké životnosti. Navíc pomáhá snížit pracnost seřizování při novém osazování nástroje.

frézování před následným povlakováním vývrtů válců. Nástroj zvládne celou operaci v jednom chodu. Destičky s CVD povlakem mají konturu řezné hrany obrobenou laserem, což umožňuje dosáhnout nejen vysoké přesnosti, ale i vysoké životnosti. Navíc pomáhá snížit pracnost seřizování při novém osazování nástroje.

Nástroj pro velmi přesné obrábění vývrtů pístů  ovládaný chladicí kapalinou (obr. 4) – Disponuje celkem pěti řeznými hranami s PKD, které se pro vlastní obrábění navýšením tlaku chladicí kapaliny vysunou do pracovní pozice a po obrobení opět zasunou. Nástroj tak nezanechává rýhy při zpětném chodu. Dosahuje velmi slušné procesní stability s kruhovitostí do 0,01 při krátké době pracovního chodu.

ovládaný chladicí kapalinou (obr. 4) – Disponuje celkem pěti řeznými hranami s PKD, které se pro vlastní obrábění navýšením tlaku chladicí kapaliny vysunou do pracovní pozice a po obrobení opět zasunou. Nástroj tak nezanechává rýhy při zpětném chodu. Dosahuje velmi slušné procesní stability s kruhovitostí do 0,01 při krátké době pracovního chodu.

Vyvrtávací nástroj pro vnitřní vývrt statoru elektromotoru (obr. 5) – Tento kompletně aditivně vyrobený nástroj plně využívá možnosti AM, tedy extrémní redukci váhy, optimalizovanou tuhost a zejména zefektivnění procesu díky lepšímu rozložení řezných hran k dosažení vynikajících řezných parametrů. Inovativní rozvod chladicí kapaliny pomáhá ke kontrolovanému odvodu třísek.

statoru elektromotoru (obr. 5) – Tento kompletně aditivně vyrobený nástroj plně využívá možnosti AM, tedy extrémní redukci váhy, optimalizovanou tuhost a zejména zefektivnění procesu díky lepšímu rozložení řezných hran k dosažení vynikajících řezných parametrů. Inovativní rozvod chladicí kapaliny pomáhá ke kontrolovanému odvodu třísek.

Nástroje, které se o sebe umí postarat

Portfolio skupiny Ceratizit zahrnuje však i další nástroje, které stojí za pozornost – mj. i takové, které se o sebe dokážou, řečeno s trochou nadsázky, samy postarat. Některé se např. ohlásí k údržbě, jiné se zase umí samostatně nastavit. Zde je krátký pohled na některé z nich:

KOMflex – Jde o přesnou vyvrtávací hlavu (obr. 6) s integrovaným nastavovacím pohybovým členem a bezdrátovou jednotkou pro vyhodnocování a předávání dat s vnějším měřicím přístrojem, např. se sondou nasazenou do procesu po vyvrtávání. To jí umožňuje pracovat v uzavřené smyčce s automatickou korekcí zhotovovaných průměrů. Obrobení, včetně měření vnější sondou a přenosu dat - autonomní korekce průměru nástroje, probíhá prakticky bez zásahu lidské ruky. Umožňuje eliminovat zmetkovitosti, dosáhnout vyšší procesní stability a omezení prostojů při ručním měření a nastavování. KOMflex je vhodný tam, kde z důvodu pozičních tolerancí nelze použít výstružníky. Přesnost nastavení je 1 μm v poloměru, rozsah nastavení korekce ±0,25 mm, pracovní rozsah 1–120 mm a pracovní otáčky až 8000/min.

KOMflex – Jde o přesnou vyvrtávací hlavu (obr. 6) s integrovaným nastavovacím pohybovým členem a bezdrátovou jednotkou pro vyhodnocování a předávání dat s vnějším měřicím přístrojem, např. se sondou nasazenou do procesu po vyvrtávání. To jí umožňuje pracovat v uzavřené smyčce s automatickou korekcí zhotovovaných průměrů. Obrobení, včetně měření vnější sondou a přenosu dat - autonomní korekce průměru nástroje, probíhá prakticky bez zásahu lidské ruky. Umožňuje eliminovat zmetkovitosti, dosáhnout vyšší procesní stability a omezení prostojů při ručním měření a nastavování. KOMflex je vhodný tam, kde z důvodu pozičních tolerancí nelze použít výstružníky. Přesnost nastavení je 1 μm v poloměru, rozsah nastavení korekce ±0,25 mm, pracovní rozsah 1–120 mm a pracovní otáčky až 8000/min.

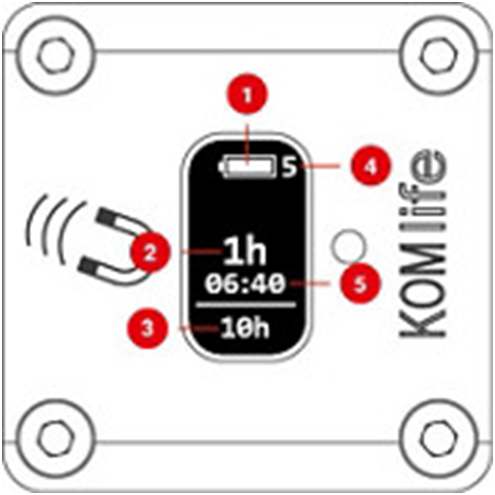

KOMlife – Tento nový systém (obr. 7, 8) je určen pro  nástroje k prediktivní údržbě s autonomním získáváním údajů o nástroji v procesu, jako je čas provozu, zatížení a opotřebení řezné hrany. Přímo na nástroji je displej s možností zobrazení dynamického QR kódu, numerické hodnoty nebo barevné signalizace (např. blikající červená po dosažení předpokládané živostnosti řezné hrany), údaje o počtu odpracovaných hodin nebo kondici a minulém zatížení řezné hrany v případě, že nástroj je vybírán ze skladu pro nové použití. Systém je aplikovatelný na nástroje s průměrem od 50 mm a cílem je eliminovat prostoje ve výrobě a ničení nástrojů a obrobků zanedbáním údržby.

nástroje k prediktivní údržbě s autonomním získáváním údajů o nástroji v procesu, jako je čas provozu, zatížení a opotřebení řezné hrany. Přímo na nástroji je displej s možností zobrazení dynamického QR kódu, numerické hodnoty nebo barevné signalizace (např. blikající červená po dosažení předpokládané živostnosti řezné hrany), údaje o počtu odpracovaných hodin nebo kondici a minulém zatížení řezné hrany v případě, že nástroj je vybírán ze skladu pro nové použití. Systém je aplikovatelný na nástroje s průměrem od 50 mm a cílem je eliminovat prostoje ve výrobě a ničení nástrojů a obrobků zanedbáním údržby.

Ukázka displeje zobrazující napětí baterie (1), počet odpracovaných hodin (2), nastavený servisní interval (3), časový limit provozu (4), provozní stav (5).

Druhá je varianta se zobrazením unikátního QR kódu: (1) QR kód, (2) celkový termín, (3) verze softwaru.

Vyvrtávací nástroj s kompozitními rameny – Toto  řešení (obr. 9) využívá systém KOMlife a ukazuje další možnou koncepci vývoje nástrojů. V tradiční konstrukci by byl nástroj značně těžký, ale díky použití ramen z karbonového kompozitu bylo dosaženo značné úspory hmotnosti až na úroveň vhodnou pro ruční manipulaci. Tím odpadá potřeba pomocných zvedacích zařízení. Použitý kompozit také tlumí vibrace a odvádí síly do základního kovového tělesa. Systém pro manuální nastavení průměru má digitální výstup zobrazující absolutní nebo relativní odchylku od nastavené hodnoty přímo na displeji. Nástroj se dá realizovat jako vícestupňový a je využitelný pro obrábění otvorů převodovkových skříní, ložiskových sedel, děr válců apod.

řešení (obr. 9) využívá systém KOMlife a ukazuje další možnou koncepci vývoje nástrojů. V tradiční konstrukci by byl nástroj značně těžký, ale díky použití ramen z karbonového kompozitu bylo dosaženo značné úspory hmotnosti až na úroveň vhodnou pro ruční manipulaci. Tím odpadá potřeba pomocných zvedacích zařízení. Použitý kompozit také tlumí vibrace a odvádí síly do základního kovového tělesa. Systém pro manuální nastavení průměru má digitální výstup zobrazující absolutní nebo relativní odchylku od nastavené hodnoty přímo na displeji. Nástroj se dá realizovat jako vícestupňový a je využitelný pro obrábění otvorů převodovkových skříní, ložiskových sedel, děr válců apod.

KOMtronik U-osa – Volně programovatelná doplňková přídavná osa (obr. 10) vyměnitelná ze zásobníku. I když nejde o technickou novinku, je díky stálému zdokonalování vrcholem v ovládaném nářadí. Umožňuje obrábět „soustružnické“ vnější i vnitřní tvary či zpětné obrábění na klasickém frézovacím centru (i s více vřeteny). Aplikaci je možné použít na mnoho druhů strojů a kompletní instalace zabere jen několik dnů. Koncepce nástroje je bloková (modrý blok obsahuje akční, výpočetní a komunikační členy), válcová část na vrchu obsahuje převodové ústrojí pro převod pohybů akčních členů na velmi přesný a plynulý pohyb ližiny, v níž je umístěn vlastní nástroj.

KOMtronik U-osa – Volně programovatelná doplňková přídavná osa (obr. 10) vyměnitelná ze zásobníku. I když nejde o technickou novinku, je díky stálému zdokonalování vrcholem v ovládaném nářadí. Umožňuje obrábět „soustružnické“ vnější i vnitřní tvary či zpětné obrábění na klasickém frézovacím centru (i s více vřeteny). Aplikaci je možné použít na mnoho druhů strojů a kompletní instalace zabere jen několik dnů. Koncepce nástroje je bloková (modrý blok obsahuje akční, výpočetní a komunikační členy), válcová část na vrchu obsahuje převodové ústrojí pro převod pohybů akčních členů na velmi přesný a plynulý pohyb ližiny, v níž je umístěn vlastní nástroj.

Poslední generace KOMtroniků má v nejvyšší výbavě integrované pravítko přímého odměřování pro dosažení nejvyšší přesnosti. I zde je možnost uzavřené pracovní smyčky s automatickou korekci obráběného průměru – pokud je stroj propojen s měřicí stanicí obrobených dílců. Oblast aplikačního využití tohoto nástroje se rozšířila i pro dokončovací obrábění zakřivených ploch skříní diferenciálů, otvorů pro kulové čepy, tažných zařízení, vývrtů a sedel ventilů, vývrtů pouzder hydromotorů, elektromotorů a skříní turbodmychadel.