Dokonalost v detailu

3D tiskárny včetně kovového tisku neprodukují vždy výstupy v absolutně dokonalém provedení, který nevyžaduje dodatečnou povrchovou úpravu. O zařízení rakouské firmy Incus to však neplatí.

3D tiskárny včetně kovového tisku neprodukují vždy výstupy v absolutně dokonalém provedení, který nevyžaduje dodatečnou povrchovou úpravu. O zařízení rakouské firmy Incus to však neplatí.

Tiskárna Hammer Lab35, kterou Incus označuje za „nejlepší kovovou 3D tiskárnu pro malé součásti s vysokým rozlišením“, umožňuje vyrábět pomocí kovového 3D tisku složité geometrie pro funkční prototypy a předsériovou výrobu. Zařízení využívá litografický proces výroby z kovů (LMM – Lithography-based Metal Manufacturing), vyvinutý k zajištění ekonomických prototypů a malosériové výroby pomocí vstřikování kovů (MIM – Metal Injection Molding).

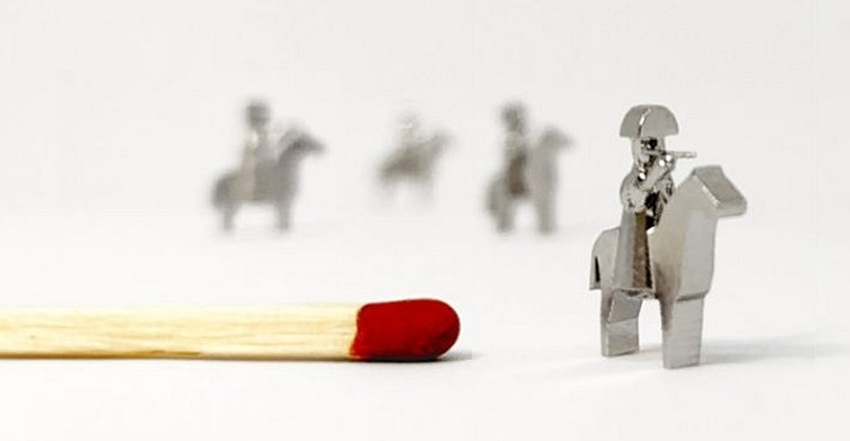

Technologie LMM nabízí průmyslovým výrobcům vynikající rozlišení, estetiku povrchu a mechanické vlastnosti pro díly do hmotnosti 200 g. S bočním rozlišením 35 μm, tloušťkou vrstvy 10–100 µm, rychlostí až 250 vrstev/h, které umožňují dosáhnout tiskové rychlosti až 100 cm3/h, je řešení Hammer Lab35 skutečně pozoruhodným zařízením svého druhu.

Nový způsob tisku kovových dílů s vynikajícími povrchovými strukturami posouvá kovový 3D tisk na vyšší úroveň. Nabízí výbornou estetiku povrchu pro komplikované struktury v kombinaci s nákladovou efektivitou, reprodukovatelností a rychlostí výroby. Umožňuje přesnou a vysoce kvalitní výrobu složitých dílů v široké škále aplikací, od medicínské sféry přes automobilový a letecký průmysl až po luxusní šperky.

Přelomová inovace z univerzity

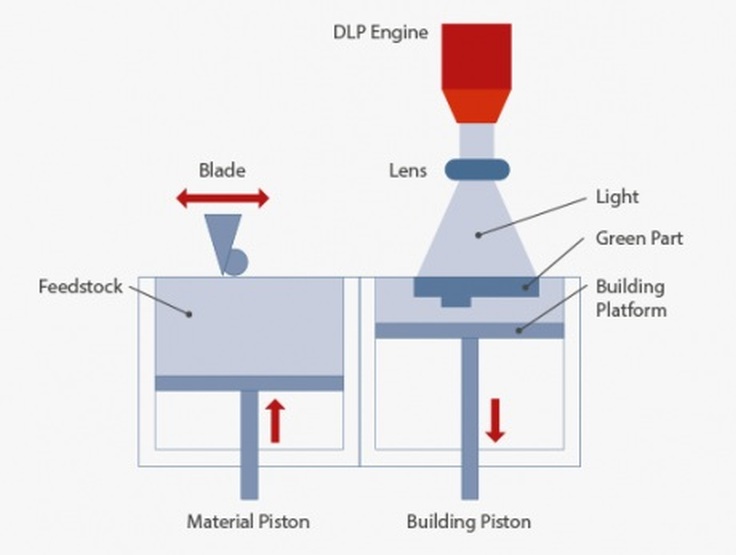

Inovativní technologie LMM byla vynalezena v roce 2006 na Vídeňské technické univerzitě a nabízí nový průkopnický přístup pro kovovou aditivní výrobu. Na základě stereolitografie pro keramické materiály byla vyvinuta 3D tiskárna pro výrobu vysoce přesných zubních dílů specifických pro pacienta. LMM je technologie 3D tisku pro vytváření pokročilých kovových modelů, prototypů i výrobních dílů pomocí principu fotopolymerizace, kde je kovový prášek homogenně rozmísen ve světlocitlivé pryskyřici a selektivně polymerován vystavením světlu.

3D tiskárny řady Hammer vyrábějí díly z fotoreaktivních, kovem plněných surovin pomocí vysoce výkonného projektoru. To umožňuje výrobu přesných dílů podobných vstřikování kovů (MIM), které však musí projít procesem odlepování a slinování, aby se získaly konečné kovové vlastnosti. Pro rychlý transfer nové technologie 3D tisku keramiky z konceptu do reality byla v roce 2011 založena společnost Lithoz se zaměřením na intenzivní vývoj nových materiálů. O několik let později byl nový přístup k 3D tisku úspěšně otestován během evropského výzkumného projektu ReProMag, věnovaného výrobě složitých geometrií s použitím kovových prášků.

Společnost Incus pak posunula u kovových prášků technologii ještě o krok dále a vyvinula metodu umožňující tisknout vysoce kvalitní součásti z nerezové oceli a titanu. Díky nepřetržité spolupráci s Lithoz, technickými univerzitami ve Vídni a v Pforzheimu se firmě podařilo zavést průlomovou technologii v oblasti kovového 3D tisku: litografickou kovovýrobu. Dva stroje Hammer Lab35 jsou např. v provozu v Institute for Precious Metals and Technology na Pforzheim University a v její spin-off firmě Metshape, kde jsou kontrolovány výrobní proces i samotný systém a vyvíjeny nové materiály a aplikace. Tato cenná zpětná vazba pomáhá firmě Incus přizpůsobit stroj i vstupní surovinu potřebám průmyslových zákazníků, a neustále zlepšovat parametry zařízení i používaných materiálů.

Malé série s ohromnými detaily

Technologie LMM umožňuje výrobu menších vysoce výkonných dílů se stejnými materiálovými vlastnostmi jako díly vyráběné vstřikováním metodou hromadné výroby MIM, přičemž LMM lze snadno implementovat do stávajících výrobních procesů MIM jako alternativu pro malosériovou výrobu finálních dílů a prototypů bez potřeby jakéhokoli postprocesního stroje, což umožňuje snížení výrobních nákladů a času.

Mezi hlavní výhody, které tiskárna Hammer Lab35 nabízí, jsou: nejvyšší dosažitelná povrchová estetika, možnost zpracování nestékavých a nesvařitelných materiálů, snadná příprava tiskových úloh a manipulace se strojem, široká škála možných materiálů a jejich rychlá výměna, proces slinování bez stresu vede k dobré mikrostruktuře a mechanickým vlastnostem, pro tisk není potřeba žádná podpůrná struktura, bezpečnější pracovní prostředí pro obsluhu (neobsahuje žádný kovový prach nebo nebezpečný vysoce výkonný laser), projektor WQXGA poskytuje vyšší rozlišení 2560 x 1600 px a zaručuje absolutní přesnost tištěných komponent (zejména v mikro rozsazích), klimatizovaná stavební komora tiskárny (89,6 x 56 x 120 mm) umožňuje plnou regulaci prostředí vnitřního prostoru, aby byla zajištěna konstantní teplota a vlhkost během celého výrobního procesu, který lze monitorovat v reálném čase.