Efektivní laserové technologie pro změnu podoby a vlastností povrchu součástí

Jedním z progresivně se rozvíjejících způsobů uplatnění laseru v průmyslu je jeho využití pro tvorbu, úpravu a ovlivnění povrchu strojních komponent a produktů strojírenské výroby za účelem změny jejich funkčních vlastností.

Jedním z progresivně se rozvíjejících způsobů uplatnění laseru v průmyslu je jeho využití pro tvorbu, úpravu a ovlivnění povrchu strojních komponent a produktů strojírenské výroby za účelem změny jejich funkčních vlastností.

Laser může být nejen efektivním, velmi precizním a jemným nástrojem pro výrobu malých a přesných dílců nebo jejich dílčích částí, ale i technologií pro tvorbu topografie a požadované struktury povrchu vybraných částí dílců s cílem změn jeho fyzikálních a chemických vlastností. Při znalosti správného použití laserového záření vhodných parametrů mohou být vytvořeny podmínky například pro změnu třecích a optických vlastností, jeho otěruvzdornosti a únosnosti, smáčivosti nebo biokompatibility. Velkou výhodou nasazení laseru v této oblasti je možnost zpracování celého spektra moderních materiálů od slitin lehkých kovů, superslitin přes keramiku až po ty nejtvrdší, jako je třeba sklo nebo diamant, a nejmodernější, např. v podobě grafenu.

Vývoj zmiňovaných způsobů použití laseru je z celosvětového pohledu velmi aktuální. Nad řešením z něj plynoucích konkrétních odborných témat dlouhodobě spolupracují pracoviště ČVUT v Praze (Fakulta strojní), firma HOFMEISTER a výzkumná organizace VÚTS. Spolupráce z posledního období je realizována mj. řešením společného projektu aplikovaného výzkumu s názvem „Laserové technologie pro mikrostrukturování bionických a funkčních povrchů pokročilých materiálů“, (ev. č. FV30265). Projekt je zacílen na optimalizaci pracovních podmínek zpracování povrchu laserem s popisem vlivu těchto podmínek na změnu vlastností povrchu strojních komponent, a to s jednoznačnou motivací rychlého přenosu znalostí a výsledků spolupráce pro přímé využití v průmyslové praxi.

2D a 3D povrchové struktury inspirované geometrií a přírodou

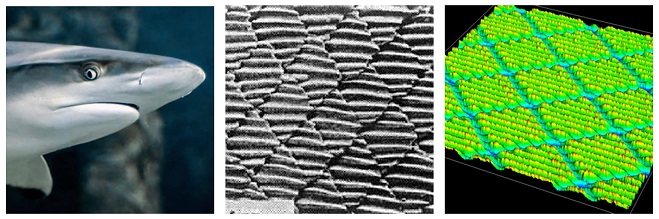

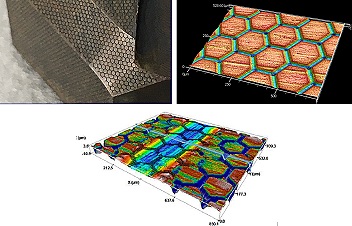

Inspiraci pro to, jak by mohl povrch strojní komponenty s výrazně vyšší funkčností vypadat, lze kromě geometricky dobře a jednoznačně definovaných útvarů, např. v podobě jehlanovitých výstupků, kulových důlků, lineárních drážek a pravidelných šestiúhelníků, hledat i v přírodě. Struktury žraločí či hadí kůže, lotosového listu a mnoha jiných živočichů a rostlin mají v různých ohledech prokazatelně unikátní vlastnosti. Takové struktury bývají tvořeny kombinací útvarů v mikro- až nanorozměrech. Laserem je možné takové struktury replikovat a uměle vytvořit i v konstrukčních materiálech. Vytvářet lze přitom, jak ploché (2D) struktury, které s relativně malou hloubkou profilu nemění svůj tvar a rozměry, tak i tvarově komplikovanější a prostorově členitější 3D struktury.

Volbou laserového zdroje a procesní optiky pro docílení vhodných parametrů záření (vlnová délka, výkon, doba trvání pulsu, průměr paprsku v ohnisku) je možné spolu s optimalizací klíčových procesních veličin (opakovací frekvence, skenovací rychlost, překrytí drah a strategie) docílit rozlišení vyráběných prvků na úrovni jednotek až desítek mikrometrů. Současně je ovšem možné řízeně vytvářet a na nosnou strukturu superponovat i submikronové útvary, označované termínem LIPSS (Laser Induced Periodic Surface Structures), které mohou přebírat důležitou funkci originálních nanostruktur. Drsnost laserem vytvářených povrchů přesných 2D a 3D struktur je při vhodných pracovních podmínkách srovnatelná s dokončovacími technologiemi, jako je např. broušení, a to dokonce při možném nižším tepelném ovlivnění. Důležitým aspektem využití laseru pro strukturování povrchu je při dosažení požadované kvality také efektivita, resp. čas zpracování. Je to neoddělitelné hledisko, kdy s ohledem na vysoké pořizovací a provozní náklady laserových zařízení je třeba věnovat maximální péči optimalizaci výrobního procesu.

Optimalizace pro efektivní, přesné a kvalitní zpracování povrchu a tvorbu mikrostruktur laserem není pro velký počet vzájemně se ovlivňujících faktorů jednoduchý proces a vyžaduje sofistikovaný přístup. Prvním krokem je zpravidla získání znalostí o chování materiálu v interakci s daným zářením. Následují poznatky pro stanovení limitů přesnosti, kvality a produktivity zpracování v omezené ploše povrchu. Z této znalosti lze dále určit podmínky pro kompletní zpracování dílce. Nejprve jsou vyrobeny vzorky či přímo prototypy pro testování efektů a přínosů struktury s možností optimalizace, jak podoby struktur pro maximalizaci požadovaných efektů, tak i procesu výroby. Konečnou fází je zpracování dané strojní komponenty a její nasazení.

Praktické využití technologie ultrakrátkopulsních laserů

Základem pro přesné, kvalitní a rychlé strukturování povrchu dílců je ultrakrátkopulsní (UKP) laserová technika s možností víceosého polohování paprsku vůči ovlivňované ploše. Tato zařízení umožňují díky době trvání jednotlivých pulsů ve stovkách femtosekund až jednotkách pikosekund a vysoké opakovací frekvenci produktivní úběr materiálu s minimálním tepelným ovlivněním povrchu, a tedy i bez nežádoucího zhoršení jeho původních vlastností.

V rámci představeného vývojového projektu je strukturování povrchů komponent soustředěno pro změnu smáčivosti, třecích vlastností a adheze, optických vlastností vč. antireflexe a elektrických vlastností. Potenciál uplatnění povrchů se změnou chování z pohledu smáčivosti (tvorba hydrofilních nebo naopak vysoce hydrofobních povrchů) je kromě aplikací v medicíně pro chirurgické nástroje a tělní implantáty a pro speciální úpravy povrchu řezných nástrojů také v oblasti spojování součástí, např. pro výrobu automobilů. Přímým ovlivněním smáčivosti povrchu plastových dílců laserem a zvýšením aktivní plochy je možné vytvořit podmínky pro vyšší pevnost lepených spojů v různých typech plastů.

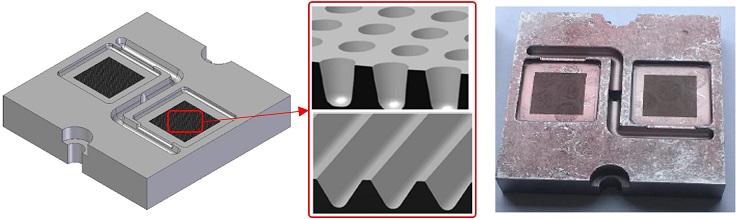

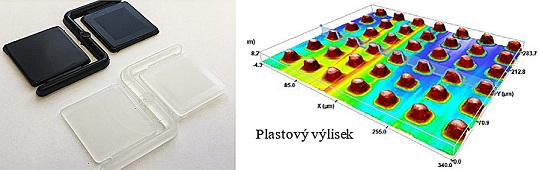

Optické vlastnosti mohou být laserem měněny jak pro výrobky z kovů, tak i plastů. Zajímavým směrem výzkumu je nalezení limitů pro replikování vlastností z vstřikovací formy na povrch samotného plastového výlisku. Vhodnou úpravou formy laserem by byla umožněna velmi rychlá a efektivní tvorba výlisků s povrchem o požadovaných a zdokonalených vlastnostech. Výsledky na materiálech typu ABS a PP prokázaly, že je možné na výrobek kvalitně přenést nejen podobu mikrostruktury, ale i mnohem menší detaily v podobě LIPSS.

Zajímavou a širokou oblastí v případě strojních komponent je ovlivnění třecích vlastností v podobě snižování koeficientu tření, potlačování trhavých pohybů třecích dvojic (tzv. stick-slip effect) nebo zvyšování odolnosti povrchu proti opotřebení. Přístupů k řešení je více a jedním z nich je i strukturování aktivních povrchů laserem.

Realizovaný výzkum prokázal, že změna kontaktní plochy, případně i v kombinaci s efektem uchovávání mazacího média ve vytvořeném rastru, může mít u vybraných typů 2D a 3D struktur významný dopad na snížení koeficientu tření (statického i dynamického), např. mezi uhlíkovou ocelí a keramikou až o desítky procent oproti kontaktu neupravených povrchů. V rámci výzkumu bylo přikročeno i ke konkrétnímu uplatnění poznatků, a to pro třením exponované komponenty úkosovacích zařízení z produkce firmy Hofmeister nebo pro rotační dílce zkušebních zařízení pro testování únosnosti povrchu při valivém tření. V neposlední řadě byly nabyté znalosti využity pro prodloužení živostnosti tvářecích nástrojů.

Transparentní grafen

Posledním z ukázaných příkladů je laserové zpracování materiálu grafen. Tento transparentní a pružný materiál v jednovrstvé formě uhlíku v tloušťce o velikosti právě jednoho atomu má mj. unikátní elektrické vlastnosti. Ty jej předurčují pro budoucí úspěšné používání v elektrotechnice a elektronických zařízeních. Aktuální výzvou je i vývoj způsobů zpracování polotovaru grafenu na nosné destičce do konečného tvaru minikomponenty. Výsledky vlastního výzkumu naznačují, že k výrobním metodám pro přesné a jemné zpracování tohoto materiálu lze řadit i laserovou technologii. Kritickým aspektem ovšem je nalezení takových podmínek laserového procesu, které umožní výrobu bez negativního ovlivnění specifických vlastností materiálu, třeba právě elektrických. Tato znalost byla v rámci projektu získána a podařilo se vyrobit grafenovou součástku, která při detailních analýzách nevykazovala žádné parazitní poškození nebo degradaci materiálu. Měřením elektrického odporu byly potvrzeny nezměněné elektrické vlastnosti.

Shrnutí

Využití laseru pro řízenou úpravu topografie a vlastností povrchu strojních komponent a výrobků může být velmi účinným a aplikačně smysluplným a výhodným řešením. Jak ukazuje vlastní výzkum přetavený do konkrétních aplikací této technologie, je využití opravdu široké – v oblasti forem, tvářecích a řezných nástrojů, pohybových mechanizmů produkčních zařízení a strojů, pro spojování součástí, ale také v optice nebo elektrotechnice. Výroba povrchových struktur laserem může být nejen vhodnou, ale v řadě případů i jedinou efektivní metodou v porovnání s jinými konvenčními i nekonvenčními procesy. Aby byl proces použití laseru v konkrétním průmyslovém řešení kvalitní a z celkového pohledu efektivní, je nezbytné správně aplikovat potřebné znalosti a optimalizační techniky.

Tento projekt (FV30265) byl realizován za finanční podpory z prostředků státního rozpočtu prostřednictvím Ministerstva průmyslu a obchodu v programu TRIO.

Ing. Pavel Zeman, Ph.D., Ing. Tomáš Primus

ČVUT v Praze, Fakulta strojní, Ústav výrobních strojů a zařízení (RCMT)