SCHUNK: Pohodlné upínání magnetem

Elektricky aktivovaná technologie permanentních magnetů je považována za špičkový systém, pokud jde o úsporu času při seřízení a upnutí obrobků bez deformace. Navíc toto řešení umožňuje i automatizované monitorování upínacího procesu.

Elektricky aktivovaná technologie permanentních magnetů je považována za špičkový systém, pokud jde o úsporu času při seřízení a upnutí obrobků bez deformace. Navíc toto řešení umožňuje i automatizované monitorování upínacího procesu.

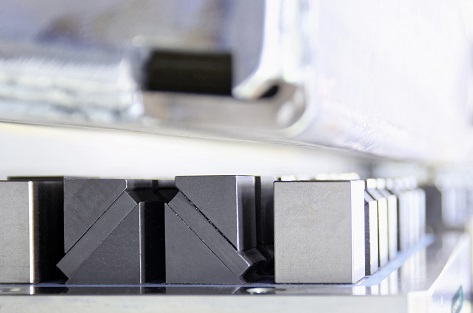

Tajemství upínání obrobků magnetem, aniž by došlo k deformaci, spočívá v pohyblivých pólových nástavcích a také v optimalizovaných rušivých konturách.

V případě elektricky aktivovaných desek se čtvercovými póly pohyblivé pólové nástavce pružně přilnou k obrobku a vyrovnávají jeho nerovnosti v prvním nastavení. Tímto způsobem se dají feromagnetické obrobky upnout bez deformací a v jediném kroku obrobit z pěti stran. V druhém nastavení je dosaženo takových rovinností obrobků, kterých nelze získat s žádným mechanickým upínacím zařízením. Na rozdíl od běžných upínacích přípravků s upínacími čelistmi nebo svorkami se eliminují bodová poškození nebo napětí v obrobku. Navíc uživatelé profitují z maximální přesnosti upnutí a dosažené rovinnosti obrobku, např. u velkoformátových ocelových desek nebo jiných obrobků citlivých na deformace. Rovinné upínání minimalizuje vibrace a šetří vřeteno stroje i řezné hrany nástroje.

MAGNOS informuje o stavu upnutí

Kam směřuje technologie čtvercových pólů, ukazuje společnost SCHUNK deskami MAGNOS. Všechny desky z katalogového programu jsou nyní standardně vybaveny patentovaným displejem, který permanentně ukazuje aktuální stav upnutí – tedy i v případě, kdy je deska odpojena od přívodu. Tím SCHUNK významně přispívá k vyloučení chyb obsluhy v denním provozu a zvyšuje bezpečnost procesu. Obsluha stroje má neustálou kontrolu nad tím, zda je magnetická deska na magnetickém stole aktivovaná nebo ne.

Čím vyšší je stupeň automatizace, tím častěji jsou magnetické upínací desky přednastaveny a jako palety uloženy ve skladech obrobků. Obsluha stroje tak může pomocí displeje nepřetržitě kontrolovat, jestli jsou všechny magnetické desky v zásobníku nástrojů správně aktivované.

Automatizovaný upínací proces

SCHUNK také sleduje myšlenku jednoduchého ovládání a monitorování stavu upnutí v modulární řídicí jednotce KEH plus. V závislosti na základním provedení lze pomocí ní ovládat jednu, dvě, čtyři či osm čtvercových nebo radiálních desek. A to volitelně napřímo nebo pomocí propojovacích modulů přes řídicí jednotku, která neustále poskytuje informace o aktuálním stavu upnutí magnetických desek. Regulace přídržné síly (16stupňová) usnadňuje srovnání obrobků a umožňuje upnutí tenkých dílů. Navíc mohou být upínací desky v automatizovaných aplikacích ovládány přes 78pinové PLC spojení přímo ze stroje. K zajištění procesní bezpečnosti je možné detailní monitorování každé magnetické desky. Za tímto účelem se každý stav upnutí přenáší přes rozhraní PLC do nadřazeného řídicího systému.

Ruční dálkové ovládání MAGNOS HABE KEH plus zase umožňuje pohodlné manuální ovládání až osmi magnetických desek stejně jako jejich individuální 16stupňovou regulaci přídržné síly (obr. 6). Přes LCD displej a LED kontrolky informuje regulátor obsluhu o aktuálním stavu upnutí připojených magnetických desek. Poruchy se zobrazují na displeji ve formě chybových kódů.

Aplikace pro simulaci upnutí

Pomocí aplikace, kterou SCHUNK brzy poskytne pro iOS a Android, mohou registrovaní uživatelé zdarma simulovat různé upínací situace na čtvercových nebo radiálních pólových deskách MAGNOS. K tomu musí zadat pouze klíčová data obrobku, řezné parametry a typ magnetické desky. Poté aplikace určí, zda jsou upínací síly pro obrábění dostatečné. S tímto digitálním nástrojem umožňuje SCHUNK rychlé posouzení obráběcích operací.

Inteligentní upínání se systémem měření síly

Významný krok směrem k inteligentní výrobě představuje technologická studie systému měření síly SCHUNK MAGNOS Force Measuring Systems. Inteligentní magnetické upínací řešení automaticky zaznamenává každou pozici a velikost obrobků, které jsou umístěny na magnetické desce a určí přesnou individuální upínací sílu (obr. 7). Systém tak vytváří podmínky pro průběžné monitorování procesu, stejně jako pro automatizované nastavení obráběcích parametrů podle velikosti a vlastností jednotlivých obrobků. V budoucnu tak může být v případě velkého pokrytí pólů (a tím vyšší upínací síle) individuálně zvýšený posuv nebo řezná rychlost, případně při menším pokrytí pólů nebo slabým feromagnetickým dílům snížený, aby bylo zajištěno procesně stabilní obrábění.

Potencionálními oblastmi využití systému jsou obráběcí operace středních a malých sérií s automatizovanou manipulací dílů, stejně jako obráběcí operace, při kterých je vyžadováno komplexní monitorování procesu. Tím systém razí cestu k prvotřídním, vysoce transparentním a flexibilním síťovým procesům pro Průmysl 4.0.

Široké spektrum možností

Jak velký je potenciál magnetické upínací technologie, dokazují jednotlivé příklady z realizovaných aplikací.

1 Vertikální upnutí ocelových profilů velikosti XXL

Přesné obrábění velkoformátových ocelových profilů pro svařované rámy je při běžném upínání spojeno se značným úsilím. Aby se daly díly rozřezat, musí se lišty nejprve svařit. Poté jsou díly pracně opracovány, vícekrát upnuty a nakonec po obrobení ošetřeny plamenem. U těchto velkoformátových operací je k upínacímu procesu potřeba dva lidé. Pomocí magnetické upínací techniky je tento proces značně zkrácený.

Řešení: Vertikálně uložené čtvercové desky MAGNOS umožňují závěsné upnutí hliníkových profilů o délce až 10 metrů, které je flexibilní a bez zkroucení. Pružným využitím magnetických pólových nástavců lze rychle navrhnout vhodné upínací řešení na různé průměry. A to jednoduchým odstraněním nebo přidáním řady pólů (obr. 2). Pohyblivé pólové nástavce EASYTURN jsou vhodné individuálně na různé tvary obrobků a zajišťují šetrné upnutí bez deformací (obr. 8). Jsou kompletně vyloučená bodová nebo jiná běžná poškození, která vznikají upínáním při obrábění dlouhých ocelových profilů. Zvláště dlouhé díly mohou být bezproblémově upnuty jedinou obsluhující osobou. Vertikálním upnutím jsou díly optimálně přístupné. Zároveň je pracovní stůl stroje k dispozici pro jiná obrábění, aniž by musely být magnetické upínací desky odstraněny.

2 Magnetické upínací sady pro výrobu dílů na frézovacích centrech

2 Magnetické upínací sady pro výrobu dílů na frézovacích centrech

Při frézování jednotlivých dílů nebo malých sérií na frézovacích centrech je možné upnutím magnetem dosáhnout enormních výsledků. Zatímco běžná upnutí středně velkých dílů upínacími čelistmi trvá průměrně hodinu, nastavení při použití magnetické upínací technologie zabere zhruba 10–15 minut.

Řešení: Čtvercové desky MAGNOS lze použít k upnutí obrobků jak směrem vzhůru, tak i směrem dolů pro flexibilní umístění upínacího řešení na stůl stroje. Pomocí desky zařízení jsou obě čtvercové desky spojeny v jeden kompaktní balíček. Pokud jsou takové upínací systémy ustaveny ve stejné výšce přímo na frézovacím centru, mohou být chyby rozhraní zcela odstraněny. I soustružené díly lze ve velmi krátkém čase manuálně vycentrovat a přesně upnout magnetickou silou. Díky časovým výhodám během nastavování lze u moderních frézovacích center touto cestou ročně získat úspory až v pětimístném rozsahu. Kromě toho může být obrobek opracován ze všech pěti stran s maximální přesností v jediném upnutí, aniž by musely být zohledněny rušivé kontury upínacího zařízení.

3 Obrábění kolejnic s uspořádáním magnetických pólů do tvaru T

Při výrobě kolejnicových dílů dosahují řešení MAGNOS v praxi vícenásobných efektů. Ve srovnání s běžnými upínacími řešeními se snižuje počet upínacích operací i čas nastavení o více než 50 %. Navíc se zvyšuje bezpečnost procesu, protože obrobky plošně přilnou navzdory tepelné deformaci a během obrábění je zajištěno stabilní umístění bez vibrací.

Řešení: Díky uspořádání magnetických pólů do tvaru písmene T mohou být kolejnice v délce až 6 metrů paralelně upnuty jak zespodu, tak z boku (obr. 3). Zároveň je možnost upnout další obrobky shora horizontálně, čímž vznikají volné prostory při použití magnetického upínacího řešení. Aby bylo zajištěné kontrolované získání toku magnetického pole, skládá se magnetické upínací zařízení ze dvou magnetických konfigurací. Jedna plochá 50pólová rozteč k vertikálnímu spodnímu upnutí a druhá hluboká 70pólová rozteč k horizontálnímu vrchnímu upnutí. Vlastní upnutí probíhá ve dvou magnetizačních cyklech: nejprve se obrobky umístí tak, aby plošně přilnuly k magnetu po celé délce, poté jsou magnetizovány na plný výkon, aby došlo k maximálnímu zmagnetizování a tím k zajištění maximálních upínacích sil.

4 Dvoupatrový upínací systém k obrábění těla dílu

Při obrábění těla dílu klesají přípravné časy pomocí magnetické upínací techniky MAGNOS o více než 90 %. Bez ohledu na zkušenost obsluhy stačí obrobek umístit a upnout. Navíc stoupá flexibilita: K obrábění speciálních dílů stačí jednotlivé póly jednoduše přemístit místo toho, aby se kompletně vyměňovalo celé zařízení.

Řešení: Speciálně zkonstruovaný dvoupatrový upínací systém kombinuje čtvercové desky MAGNOS, které jsou uložené vespodu, se čtyřmi moduly nulového upínacího systému SCHUNK VERO-S NSE-plus 138 uloženými v horní části (obr. 4). U OP10 vstupuje do hry vyrovnávací efekt pohyblivých pólových nástavců MAGNOS k upínání odlitků bez deformace a obrábění leštěných ploch pro čepy upínacího nulového bodu, stejně jako čelních ploch (obr. 5). Pro OP20 jsou díly převzaty ze spodní části dvoupatrového upínacího systému, osazeny prodlouženými čepy nulového bodu a během pár sekund upnuty přímo v horní části do upínacího systému nulového bodu VERO-S NSE-plus 138. Při každém opakovaném upnutí může být kompletní hotový díl odstraněn a upnut nový. To všechno na jediném paletovém místě a bez jinak běžného přerušení mezi OP10 a OP20.

Gabriela Prudilová

Foto: SCHUNK

.gif)