Tribodiagnostika hydraulických systémů

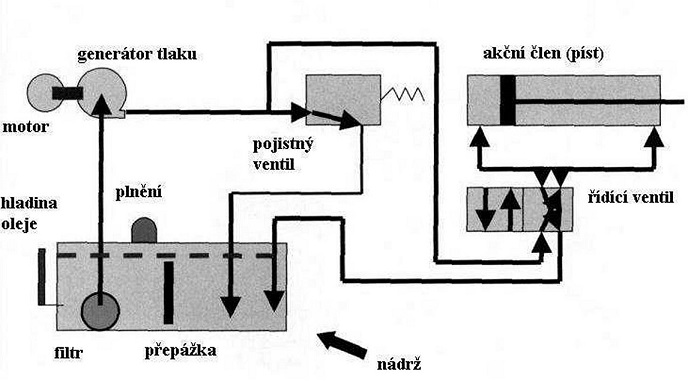

Hydraulický systém je součástí řady různých strojů. Je využíván ve stabilních strojích i v mobilní technice. Hydraulická kapalina je důležitým prvkem každého hydraulického systému a kromě základního přenosu síly musí plnit i řadu dalších funkcí – mazat, odvádět teplo a chránit vnitřní části sytému před korozí.

Hydraulický systém je součástí řady různých strojů. Je využíván ve stabilních strojích i v mobilní technice. Hydraulická kapalina je důležitým prvkem každého hydraulického systému a kromě základního přenosu síly musí plnit i řadu dalších funkcí – mazat, odvádět teplo a chránit vnitřní části sytému před korozí.

Podle použití jsou na hydraulickou kapalinu kladeny další požadavky, např. omezená hořlavost a šetrnost k životnímu prostředí. Analýzou získáme informace o stavu kapaliny i hydraulického systému, což dokumentujeme v tomto příspěvku.

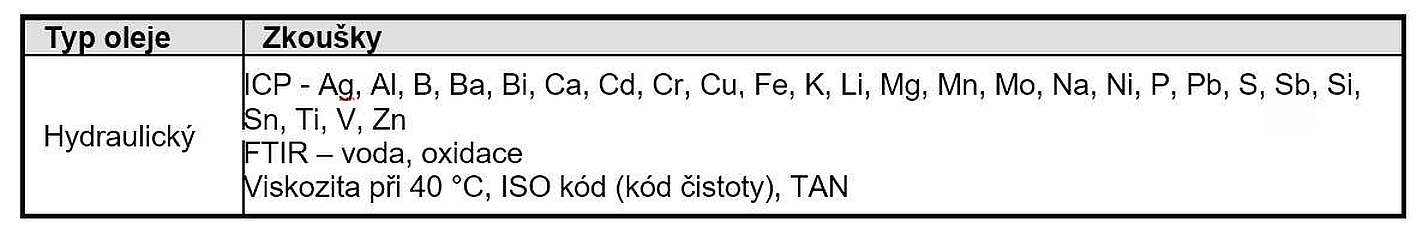

Schémata rozboru pro hydraulické kapaliny

Rozbor pro proaktivní údržbu

Pro tribodiagnostiku v rámci proaktivní údržby je důležité splnit 3 následující požadavky – rychlost, přijatelnou cenu a komplexnost (tím je míněno, že každý protokol o analýze oleje musí obsahovat jasný závěr a doporučení dalšího postupu). První dva požadavky jdou proti tomu třetímu, na jejich základě by měl být rozbor co nejjednodušší. Naproti tomu správné vyhodnocení stavu oleje i stroje vyžaduje stanovit v rámci rozboru nezbytně nějaký ne nejmenší počet parametrů. S ohledem na tyto skutečnosti je třeba vytipovat co nejmenší, ale dostatečný počet zkoušek. Příklad složení zkoušek pro tento typ rozboru je v tab. 1.

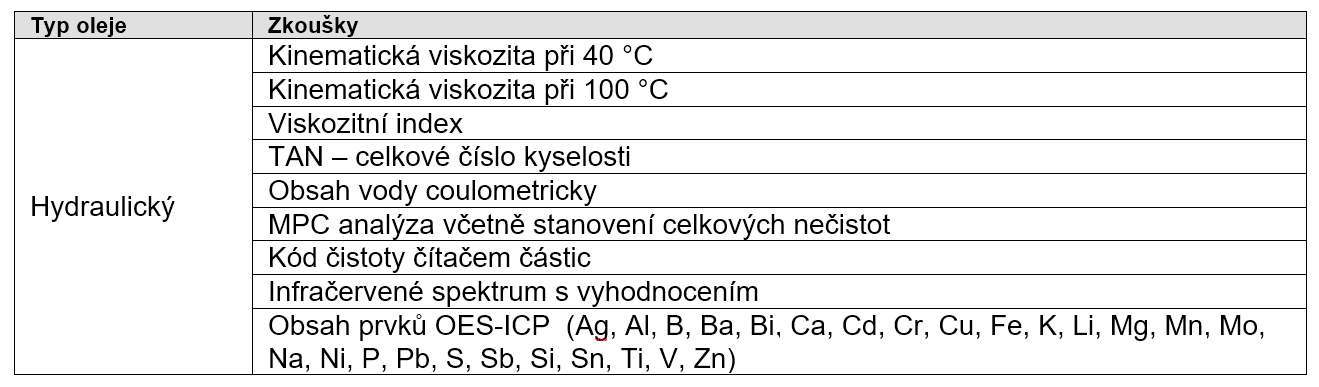

Komplexní rozbor hydraulické kapaliny

V případě, kdy jde o jeden samostatný rozbor anebo v případě zjištění závažné odchylky od trendu při sledování v rámci proaktivní údržby, se provádí komplexní rozbor. Takový rozbor již zahrnuje větší počet stanovovaných parametrů. U samostatného rozboru se používá většinou předem dané schéma rozboru (viz tab. 2).

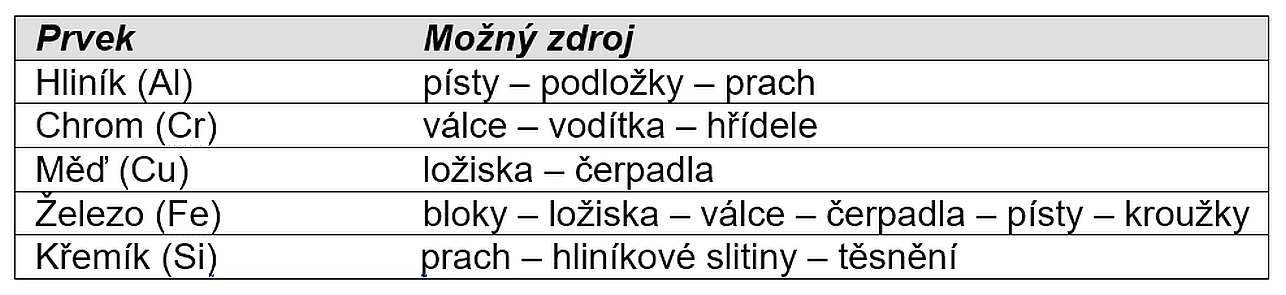

Interpretace výsledků tribodiagnostiky

Předpokladem správné interpretace výsledků analýzy hydraulické kapaliny vzhledem ke stavu sledovaného systému jsou: znalost složení použitých materiálů, znalost provozních podmínek stroje a znalost všech neobvyklých událostí, které nastaly mezi odběry vzorků kapaliny. Je zřejmé, že bez dobré komunikace mezi laboratoří a uživatelem stroje by to nešlo. K dispozici jsou samozřejmě obecně platné údaje o tom, který kov se zvýšenou koncentrací v kapalině indikuje zvýšené opotřebení kterého dílu (viz tab. 3).

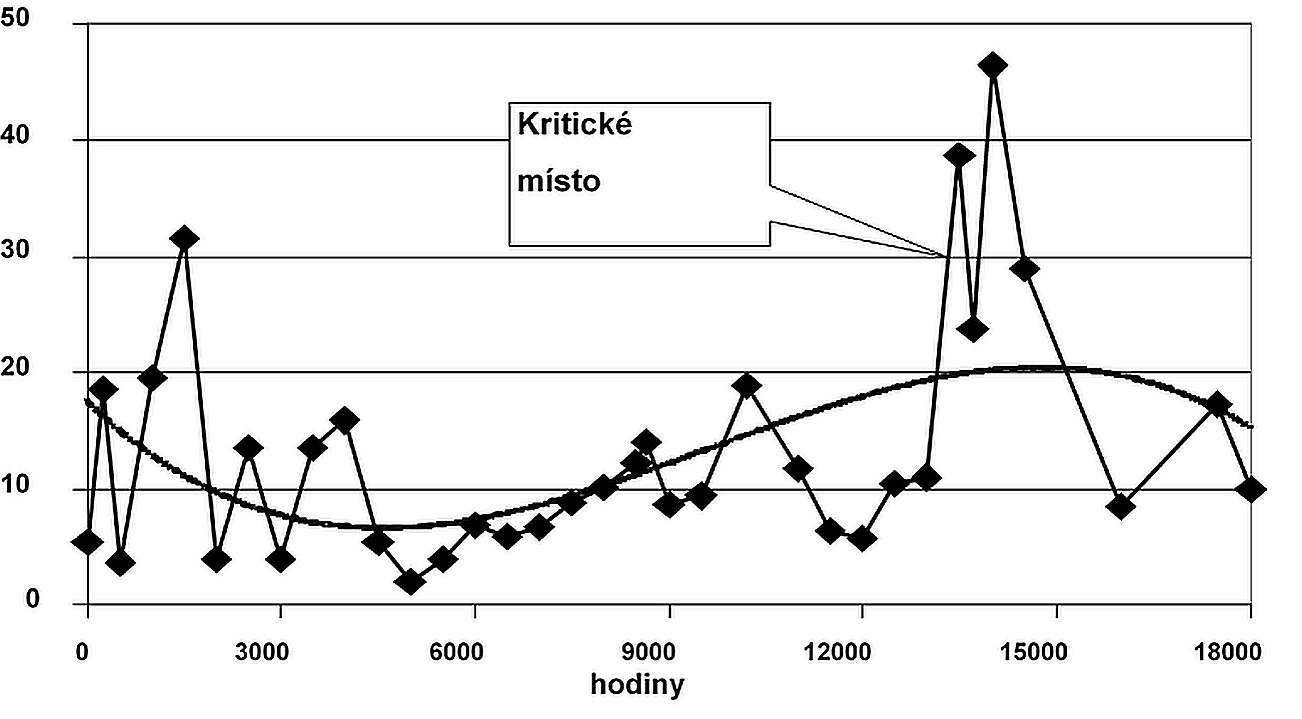

A kdy je obsah toho kterého otěrového kovu, jenž vznikl opotřebením stroje, zvýšený a vysoký? Zásadní otázka nemá úplně jednoznačnou odpověď. Jednoduché řešení – uplatnit limity obsahu prvků – má svá nemalá úskalí. Především jak tyto limity stanovit tak, aby opravdu korespondovaly se zvýšeným či intenzivním opotřebením jednotlivých dílů stroje? Tuto možnost má prakticky jen výrobce stroje na základě dlouhodobých provozních zkoušek svých výrobků. Během těchto zkoušek a na jejich závěr je nutné provádět prohlídky jednotlivých dílů spojené s proměřením intenzity jejich opotřebení a tyto výsledky dávat do souvislosti s naměřenými obsahy jednotlivých otěrových kovů. Jistě je jasné, že je to časově a finančně náročné. Také proto jsou limity obsahu otěrových kovů v olejích a hydraulických kapalinách předepsány minimem výrobců strojů a často i výrobci, kteří ve svých provozních předpisech doporučují či nakazují provádět analýzy olejů a kapalin včetně intervalů odběru vzorků, parametrů, které se mají měřit a jejich limitů, mají v kolonce otěrové kovy uvedeno „sledovat trendy“.

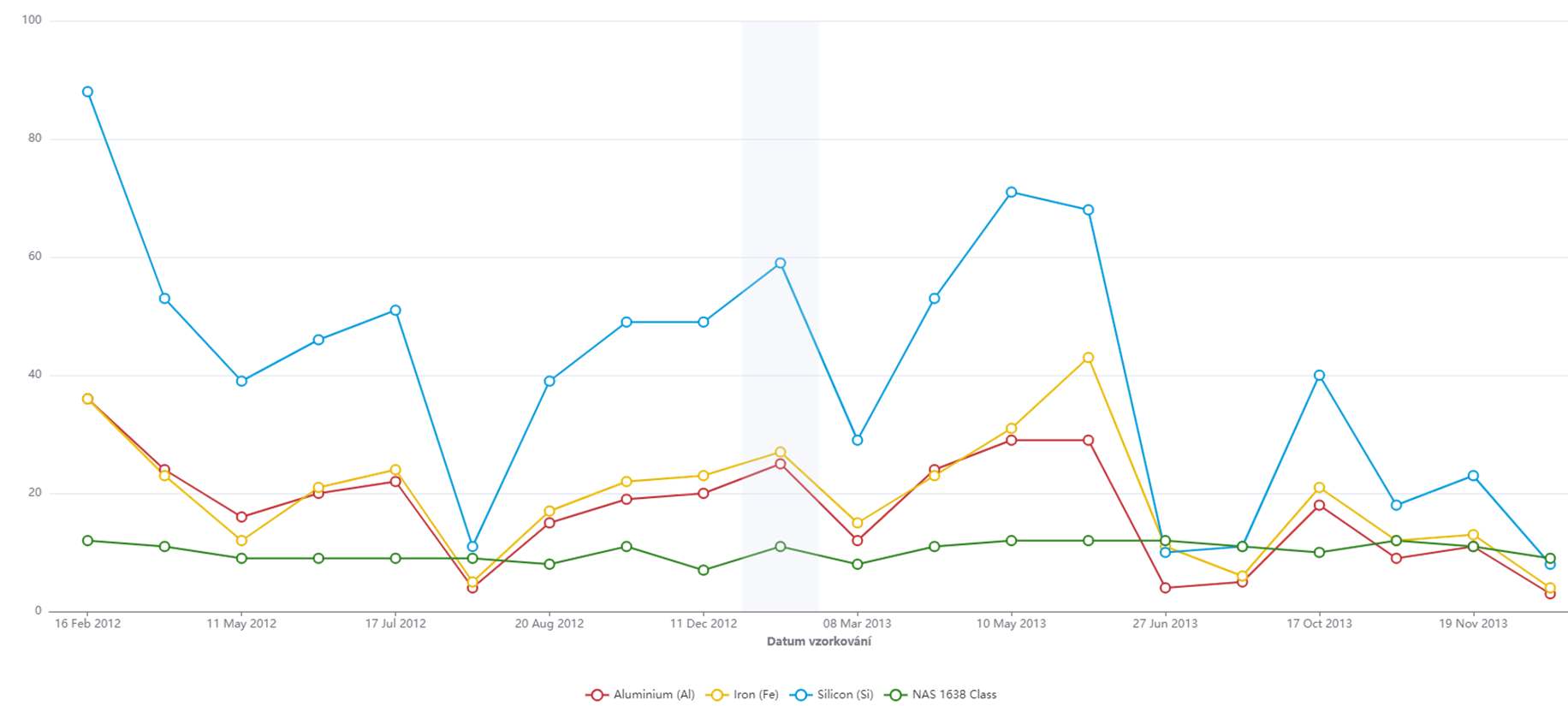

Takže trendy neboli sledování změn obsahů jednotlivých prvků v čase jsou tím účinným nástrojem tribotechnické diagnostiky (viz obr. 2).

Typický průběh obsahu otěrového kovu je kolísání kolem nějaké hodnoty v tzv. ustáleném režimu provozu s nějakým minimálním opotřebením dílů stroje. Pak odchylka směrem k vyššímu obsahu sledovaného kovu znamená diagnostický signál zvýšeného opotřebení (viz obr. 3).

Hlavní výhodou TTD je, že při pravidelném sledování obsahu otěrových kovů je možné zaznamenat vznikající poruchu velmi brzy. Pak je možné včas přistoupit k opravě diagnostikovaného dílu stroje. Oprava je z kategorie malých, tzn. levných a krátkých, a největší úspora je v minimálním prostoji stroje.

Příklady speciálních testů

„Varnish“ potenciál

Vlivem několika faktorů (vysoká provozní teplota a celkově zvýšená provozní zátěž, použití skupin II a III základových olejů s menšími rozpouštěcími schopnostmi, výbojů elektrostatické elektřiny v mechanických filtrech, dále tzv. mikro-dieselingu, vysoká teplota v bublinkách vzduchu při zvýšení tlaku, a vliv přísad) dochází k vyššímu termooxidačnímu namáhání oleje, které dává vzniknout úsadám zvaných v angličtině „varnish“.

Tyto úsady způsobují během provozu závažné problémy, např. v regulačních prvcích, zanášení teplosměnných ploch a olejových filtrů, vypadávání úsad v místech s nižší teplotou a malým pohybem oleje. Pro monitorování „varnish“ potenciálu oleje se osvědčilo vyhodnocení barevnosti membrány po stanovení celkových nečistot, tzv. MPC test (Membrane Patch Colorimetry). Používá se membrána s póry 0,45 µm, a tak se na membráně zachycují i výše molekulární produkty degradace oleje, které ji zbarvují od žluté až do tmavě hnědé. Postupuje se podle ASTM D7843, výsledkem je číslo, jehož výše určuje „varnish“ potenciál. Pokud je výsledek větší než 15, je potřeba zkrátit intervaly kontroly, pokud je větší než 30, je potřeba olej ošetřovat, a pokud je větší než 40, je stav kritický a je nutný okamžitý zákrok.

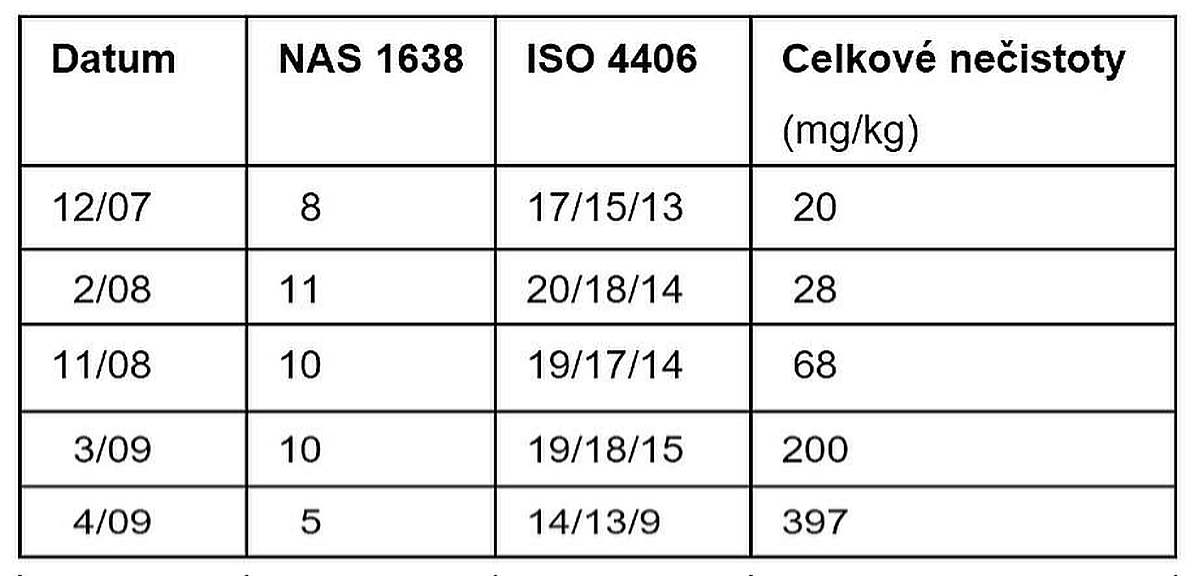

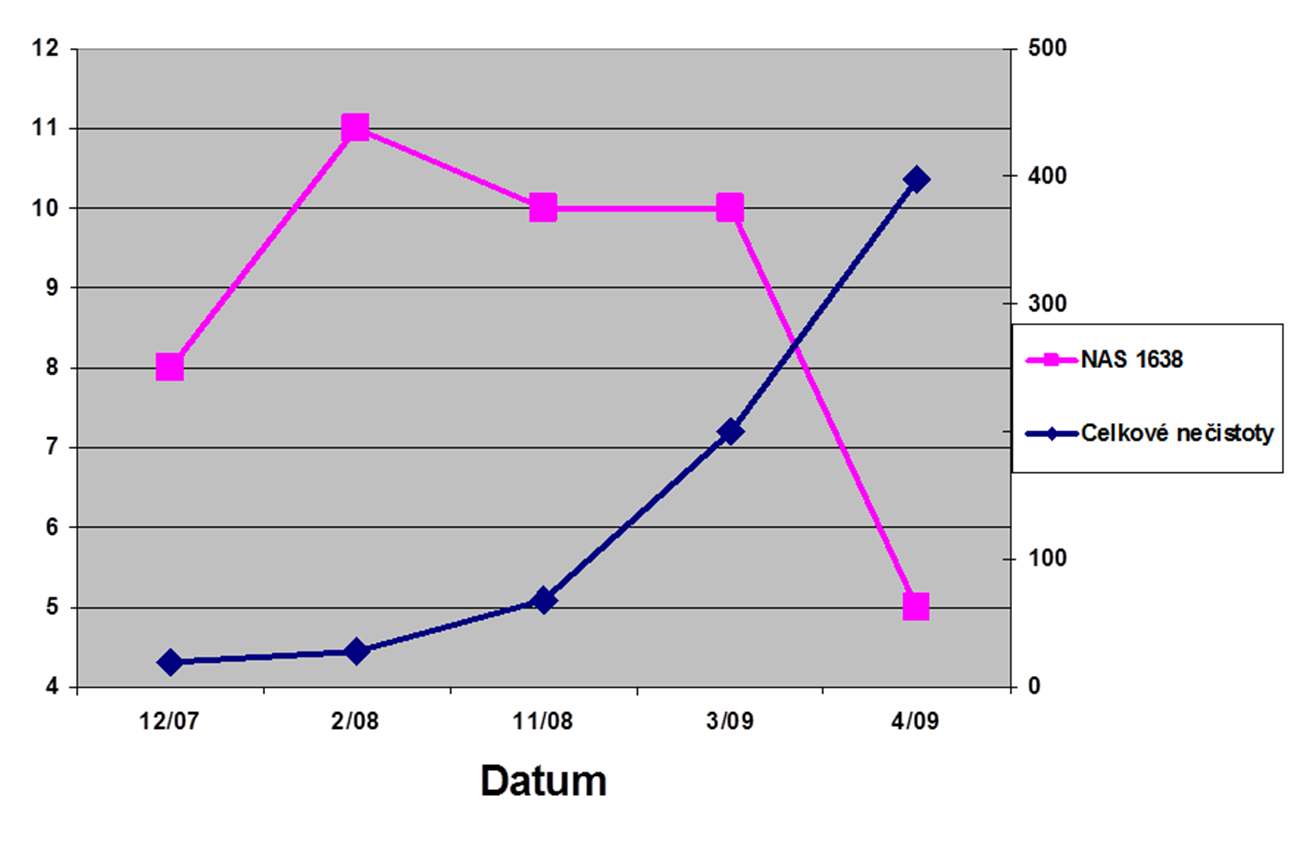

Při hodnocení znečištění průmyslového oleje se nejčastěji používá stanovení celkových nečistot na membráně a stanovení kódu čistoty. Často se hodnoty obou parametrů pohybují „souběžně“, celkem logicky vyšší kód čistoty znamená i vyšší celkové nečistoty a obráceně. Ale někdy dojde k situaci podchycené v tab. 4, kdy pokles hodnoty kódu čistoty není doprovázen poklesem hodnoty celkových nečistot. Vysvětlením je právě vysoký „varnish“ potenciál oleje. V tomto konkrétním případě byla jeho hodnota 60.

Infračervená spektrometrie

Jedná se o nedestruktivní analytickou techniku využívající absorpci infračerveného záření analyzovaným materiálem. V oblasti analýzy maziv se nejvíce využívá tzv. střední oblast infračerveného záření (rozsah vlnových délek 2,5–25 μm, resp. rozsah vlnočtu 4000–400 cm-1). Pomocí této techniky lze sledovat především degradaci maziva, úbytek přísad, znečištění maziva – to je právě využíváno při tribodiagnostice. Dále lze ověřit, zda se skutečně jedná o doporučené mazivo, analyzovat různé úsady vzniklé v mazacím okruhu.

Závěr

Účelem příspěvku bylo ukázat, že kvalitní tribodiagnostika je součástí moderního systému údržby hydraulických systémů strojů a že pro její co největší efektivitu je naprosto nutná velmi dobrá spolupráce lidí z laboratoře provádějící analýzy olejů s lidmi z podniku, ve kterém jsou stroje sledovány. Nejčastěji to logicky bývají pracovníci údržby strojů. K tomu je jistě nutné splnit určité technické předpoklady – znalost materiálů, znalost parametrů použitého oleje a jejich limitů a znalost provozních podmínek stroje. Pak aplikace tribodiagnostiky v rámci údržby strojů přináší reálné a nezanedbatelné úspory.

Mgr. Pavlína Lesňáková, Ing. Vladimír Nováček

ALS Czech Republic

Foto: ALS Czech Republic