Japonské řešení pro obrábění kompozitů nejen v leteckém průmyslu

Japonská firma OSG je největším světovým výrobcem rotačních nástrojů pro strojírenský průmysl, s největším podílem na trhu v oblasti závitníků, vrtáků a fréz.

Japonská firma OSG je největším světovým výrobcem rotačních nástrojů pro strojírenský průmysl, s největším podílem na trhu v oblasti závitníků, vrtáků a fréz.

Společnost byla založena v roce 1938, kdy vyráběla pouze závitníky. Od té doby výrazně rozšířila své výrobní portfolio nástrojů s cílem uspokojit narůstající požadavky zákazníků. Firma vždy usilovala o to, aby její výrobky využívaly nejnovější dostupné technologie a respektovaly požadavky odběratelů a aby po stránce kvality patřily vždy ke světové špičce.

K předním distributorům výrobků OSG patří plzeňská firma HOFMEISTER. Tato společnost prodává nejen kompletní sortiment nástrojů pro obrábění, ale i sama vyrábí monolitní nástroje i nástroje s vyměnitelnými destičkami, přípravky a měřidla. Nabízí kompletní řešení technologií od návrhu až po realizaci.

Specifické obrábění

Především v leteckém průmyslu, ale i v dalších odvětvích včetně výroby komponentů pro automobilový průmysl, se výrobci často setkávají s nutností obrábět materiály z uhlíkových vláken nebo materiály obsahující skelná vlákna. Jedná se o oblast obrábění se specifickými požadavky na nástroje, protože obráběný materiál se nechová jako běžně opracovávané kovové materiály. Kromě standardních technologických nebo ekonomických požadavků je nutné sledovat a řešit zejména vytrhávání vláken, tzv. delaminaci.

Nástroje společnosti OSG patří v oboru obrábění kompozitních materiálů ke světové špičce. Jedná se většinou o tvrdokovové nástroje s diamantovým povlakem. Vývoj nástrojů, jejich geometrií, slinutý karbid, diamantový povlak a dodržování technologické kázně patří ke standardům OSG. To vše je podtrženo vývojem a výrobou vlastních brousících strojů a povlakovacích zařízení. Mnoho oblastí celého procesu, mezi které patří i výroba diamantového povlaku, je patentově chráněno. Při výrobě jsou diamantová zrna extrémně malá, jejich průměr nepřesahuje dva mikrometry. To znamená, že po nanesení povlaku na nový nástroj je zaoblení ostří velmi malé a nástroj se tak na první pohled odlišuje od konkurenčních výrobků. Výsledkem je hladký řez bez vylamování vláken, vysoká odolnost proti opotřebení a snížení nebezpečí navařování obráběného kompozitu na nástroj.

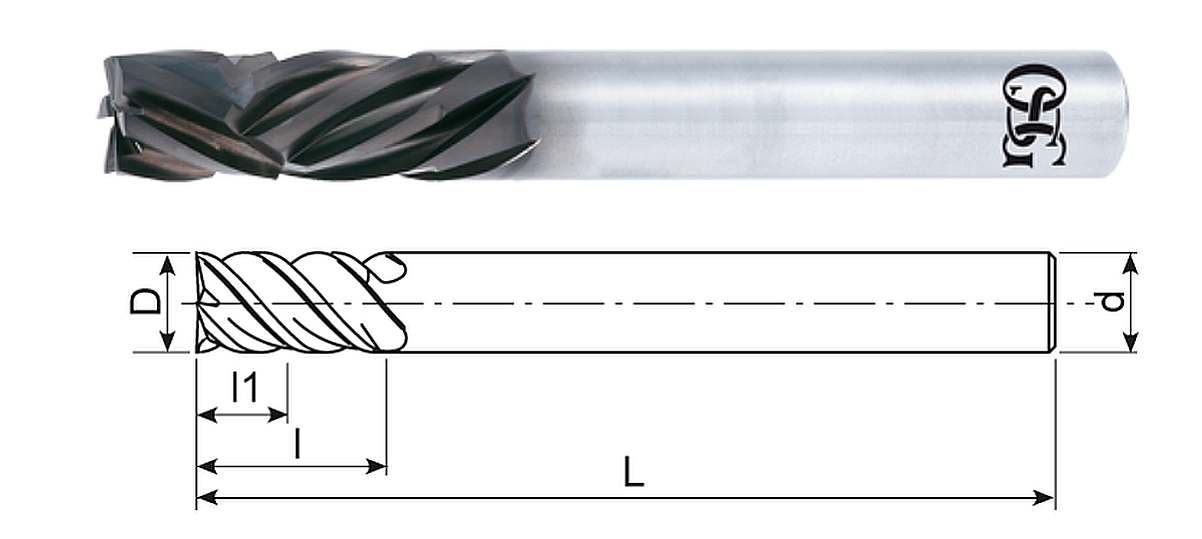

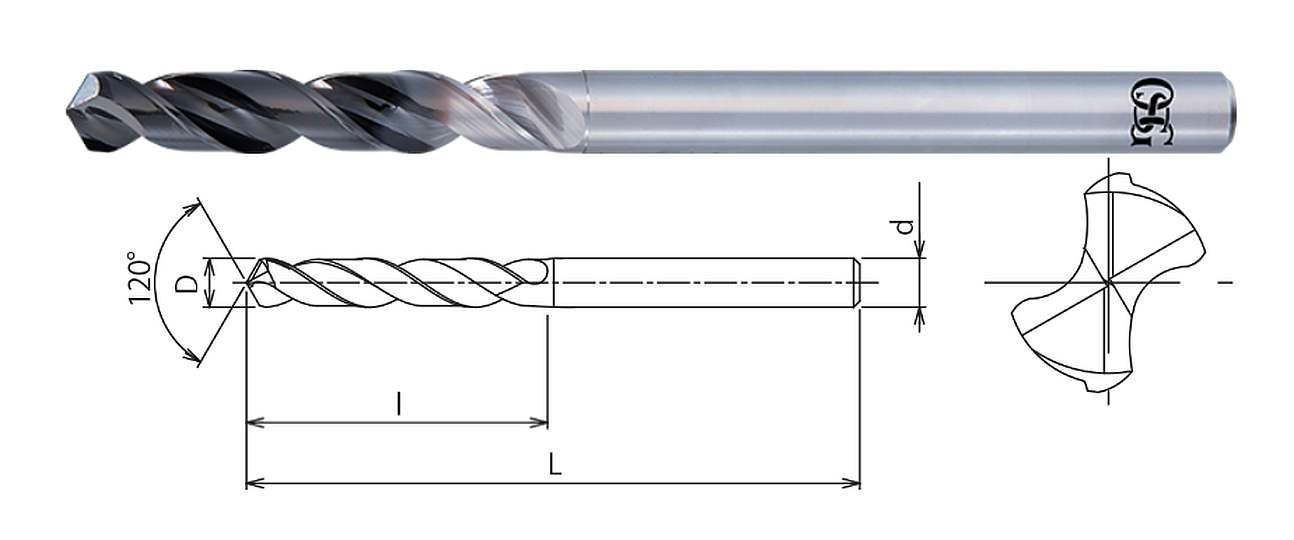

Dalším z patentovaných prvků je geometrie vrtáků pro vrtání kompozitů – několikanásobné lomení špičky vrtáku v kombinaci s přímou drážkou výrazně eliminuje možnost vytrhávání vláken na vstupní i výstupní straně otvoru, a přispívá tak ke zvýšené trvanlivosti nástroje. Patentovány jsou rovněž geometrie u frézovacích nástrojů. Umožňují snížit a rozložit řezné síly při obrábění, frézovat vysokými posuvy až 12 000 mm/min., a přitom splnit požadavky na kvalitu obrobené plochy.

Příklady z testů OSG

Boční frézování kompozitního materiálu čtyřbřitou frézou DIA-HBC (obr. 2) s profilem „rybí kost“, tvrdokovový nástroj s diamantovým povlakem, průměr 12 mm, počet otáček 6000 ot./min., proměnný posuv od 600 do 12 000 mm/min., aa = 12 mm, ar = 6 mm, obrábění zasucha na vertikálním centru. Konkurenční nástroj s podobným profilem, s diamantovým povlakem, 6 břitů. Byla hodnocena schopnost dodržet kvalitu frézované plochy bez vytrhávání vláken v závislosti na posuvu při obrábění. Nástroj OSG dokonale uřízl vlákna materiálu i při nejvyšší testované rychlosti obrábění, u konkurenčního nástroje bylo možno pozorovat vytrhávání vláken již při poloviční hodnotě posuvu.

Výsledek testu trvanlivosti při vrtání otvoru d 6,375 mm do hloubky 5,7 mm v CRFP materiálu složeném ze tří vrstev při 3000 ot./min. a posuvu 228 mm/min., vrtání zasucha na speciálním vrtacím stroji. Vrták OSG s označením D-DAD (obr. 4) s diamantovým povlakem vyvrtal v průměru 305 otvorů, podobný konkurenční nástroj 184 otvorů.

Společnost HOFMEISTER zajišťuje prostřednictvím svých průběžně školených regionálních a aplikačních techniků i ve spolupráci s techniky firmy OSG bezproblémové nasazení a odladění nástrojů pro obrábění kompozitních materiálů.

Stanislav Škabraha, Hofmeister

Foto: OSG