Co nás stojí selhání konstrukce (lom) vedoucí k havárii?..

Diagnostické metody umožňují stanovovat chování konstrukcí a určovat jejich technický stav na základě menšího počtu informací o sledovaném objektu. Každá metoda má vzhledem k svému fyzikálnímu principu jisté výhody i omezení.

Diagnostické metody umožňují stanovovat chování konstrukcí a určovat jejich technický stav na základě menšího počtu informací o sledovaném objektu. Každá metoda má vzhledem k svému fyzikálnímu principu jisté výhody i omezení.

Kombinace několika metod podstatně zvyšuje možnost zjištění případných defektů a závažných poruch v konstrukcích. Z časového hlediska je kromě pravidelných diagnostických kontrol důležité provádět v některých případech kontroly nepřetržité, tzv. monitorování stavu. Tímto způsobem lze zabránit nenadálým poruchám a haváriím.

Akustická emise slouží ke zjišťování integrity materiálu, k detekci trhlin, ke sledování vzniku a rozvoje trhlin, k monitorování těsnosti systémů (úniky), k detekci materiálových vad tlakových zařízení či jednotlivých komponent, k vyhodnocení fyzikálních procesů probíhajících v materiálu, ke sledování kritických míst tlakových nádob, potrubí i konstrukcí, ke sledování procesů při únavových materiálových zkouškách a destrukčních testech.

Obecné postupy pro sledování stavu konstrukcí

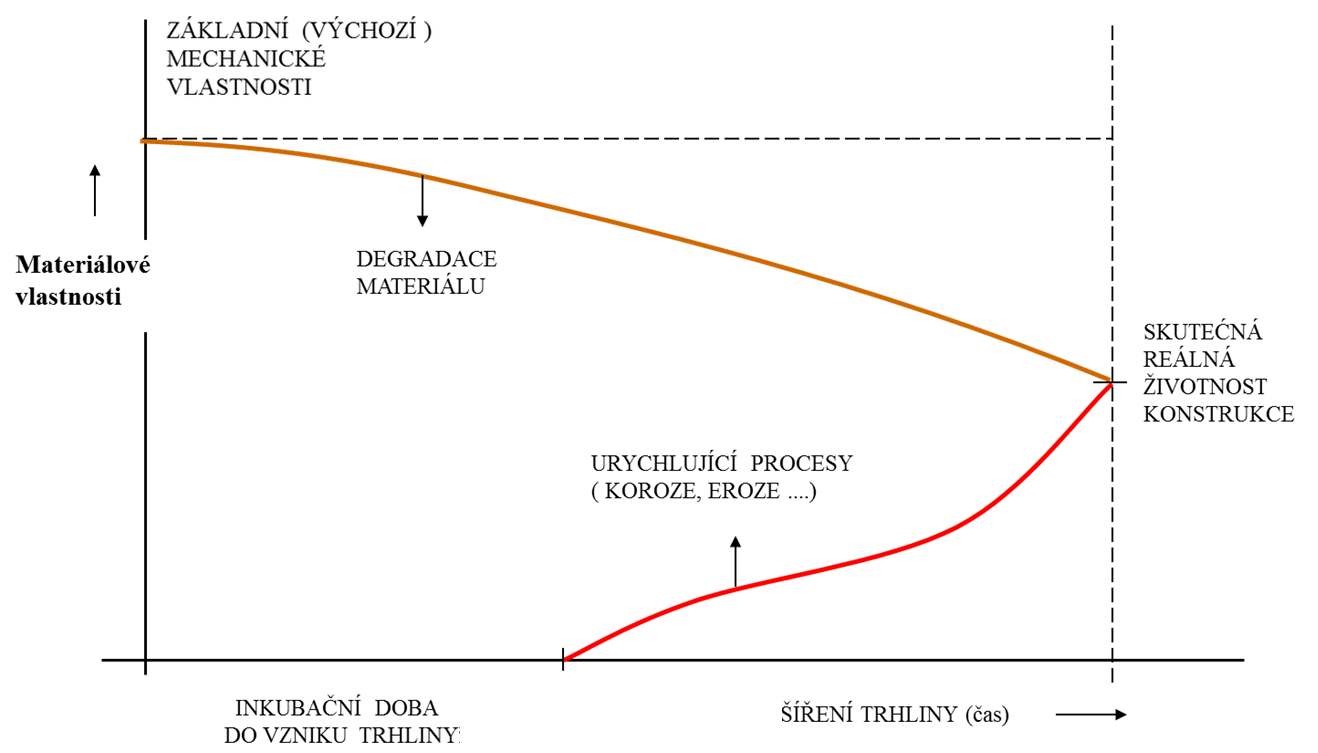

Diagnostické metody umožňují stanovovat chování konstrukcí a určovat jejich technický stav na základě informací o sledovaném objektu. Na obr. 1 je schematicky znázorněn vývoj degradačních procesů v materiálu, vznik a rozvoj defektu, který vede ke stanovení skutečné životnosti konstrukce.

Možnosti technické diagnostiky jsou: sledování měřitelných fyzikálních veličin za provozu (tlak, teplota, průtok, výkon apod.), sledování změn mechanických veličin, jako důsledek provozních procesů (síla, deformace, napětí apod.) a stanovení vlivu stárnutí konstrukcí a provozních zátěžných podmínek na degradaci materiálových vlastností (mez kluzu, mez pevnosti při tečení, tažnost, tvrdost, vrubová houževnatost apod.).

Postupy provádění inspekcí jsou periodické a kontinuální. Při periodické je četnost inspekcí stanovena normativními předpisy, zvyklostmi a také na základě provozních zkušeností. Při kontinuální inspekci (monitorování) podává sledování stavu zařízení časově detailní informace o chování objektu a jeho dílčích změnách s možností okamžitého zásahu (změny provozních podmínek včetně odstavení zařízení z provozu).

Cílem dodatečného provozního měření mechanických veličin je ověření původních výpočtových metod pro dostatečnou pevnostní únosnost a životnost konstrukcí (měření úrovně namáhání, sil, deformací a jejich změny).

Zpřesněné odhady životnosti konstrukcí po dané době provozu se provádí aplikací moderních metod lomové mechaniky a statistického přístupu odhadu zbytkové životnosti zařízení. K zajištění bezpečnosti provozu konstrukcí je Risk Based Inspection (RBI). Ten byl vyvolán: zvyšujícími se tlaky společnosti na bezpečnost průmyslových provozních jednotek, vlivem tlaku trhu na snížení výrobních nákladů včetně nákladů na inspekce a údržbu, požadavky na prodloužení původní projektované životnosti dožitých konstrukcí nebo zvyšujícími se parametry moderních výrobních celků včetně náročných komplexních inspekčních metod.

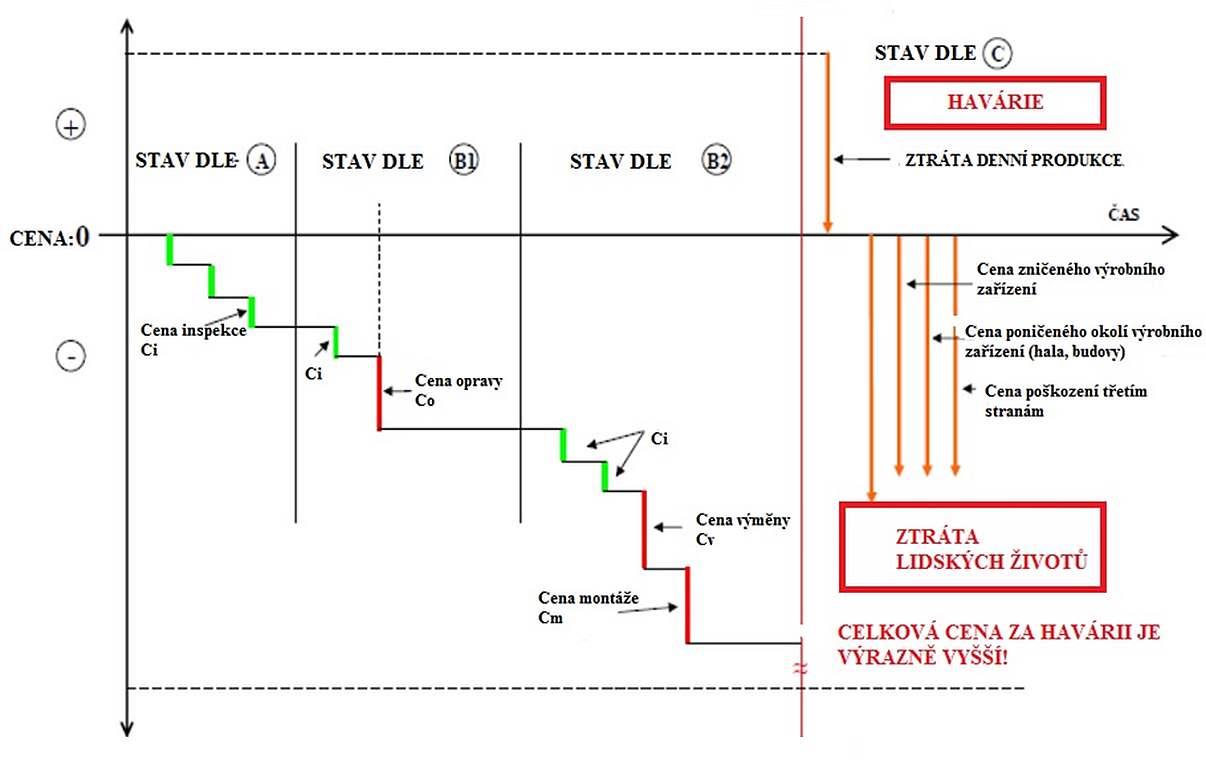

Jedním z principů RBI je odhad rizik a tomu odpovídající rozložení nákladů v čase. RBI zavádí tři úrovně hodnocení: nízké riziko, střední (kde daným úrovním odpovídají adekvátní postupy) a vysoké riziko (inspekce). Z hlediska ekonomického hodnocení účinnosti inspekce lze posuzovat její aplikaci na dané technické zařízení dle následujícího schématu: B = Pe x Pf x (Co - Ch) - Ci

Kde B (je ztráta nebo zisk), Pe (je pravděpodobnost, že defekt existuje, pokud existuje, pak Pe = 1), Pf (je pravděpodobnost, že defekt najdeme NDT metodou, pokud defekt najdeme, pak Pf = 1), Co (je cena opravy zařízení po odhalení defektu), Ch (je cena havárie zařízení zaviněná defektem) a Ci (je cena inspekce).

Celá záležitost hodnocení se zúží na rozdíl mezi cenou opravy zařízení a cenou za havárií, neboť cena za inspekci ve srovnání s oběma cenami je zanedbatelná. Časový vývoj zisku nebo ztrát výrobního zařízení je znázorněn na obr. 3.

Je zřejmé, že pro ekonoma je požadavek na inspekci zařízení ztrátovou položkou, proto téměř vždy vyžaduje nejlevnější řešení, čímž (bohužel) zvyšuje riziko přiblížení se potenciální havárií. V případě vzniku havárie dojde k destrukci výrobního zařízení a dalším případným škodám, které jsou úměrné rozsahu havárie – většinou o několik řádů vyšších než vynaložené dosavadní náklady. V případě ztráty lidských životů je ztráta nenahraditelná.

NDT metody kontrol

Klasické metody nedestruktivních kontrol jsou používány při výrobě konstrukcí tlakových nádob, potrubních systémů a dílčích komponent, dále při provozních odstávkách a revizích zařízení. Perioda odstávek i inspekcí je stanovena individuálně a musí splňovat obecně kladené požadavky norem.

U starších zařízení, která pracují při nižších výkonových parametrech, jsou tyto metody kontrol adekvátní. Naproti tomu nově navrhované průmyslové provozy, u nichž je zvýšené riziko selhání z důvodů požadovaných maximálních výkonů, je nutné kromě klasických ND metod aplikovat metody, které umožňují již od samého počátku kontinuálně sledovat chod a stav zařízení pracujících s vysokými provozními parametry, jako je tlak, teplota, prostředí apod.

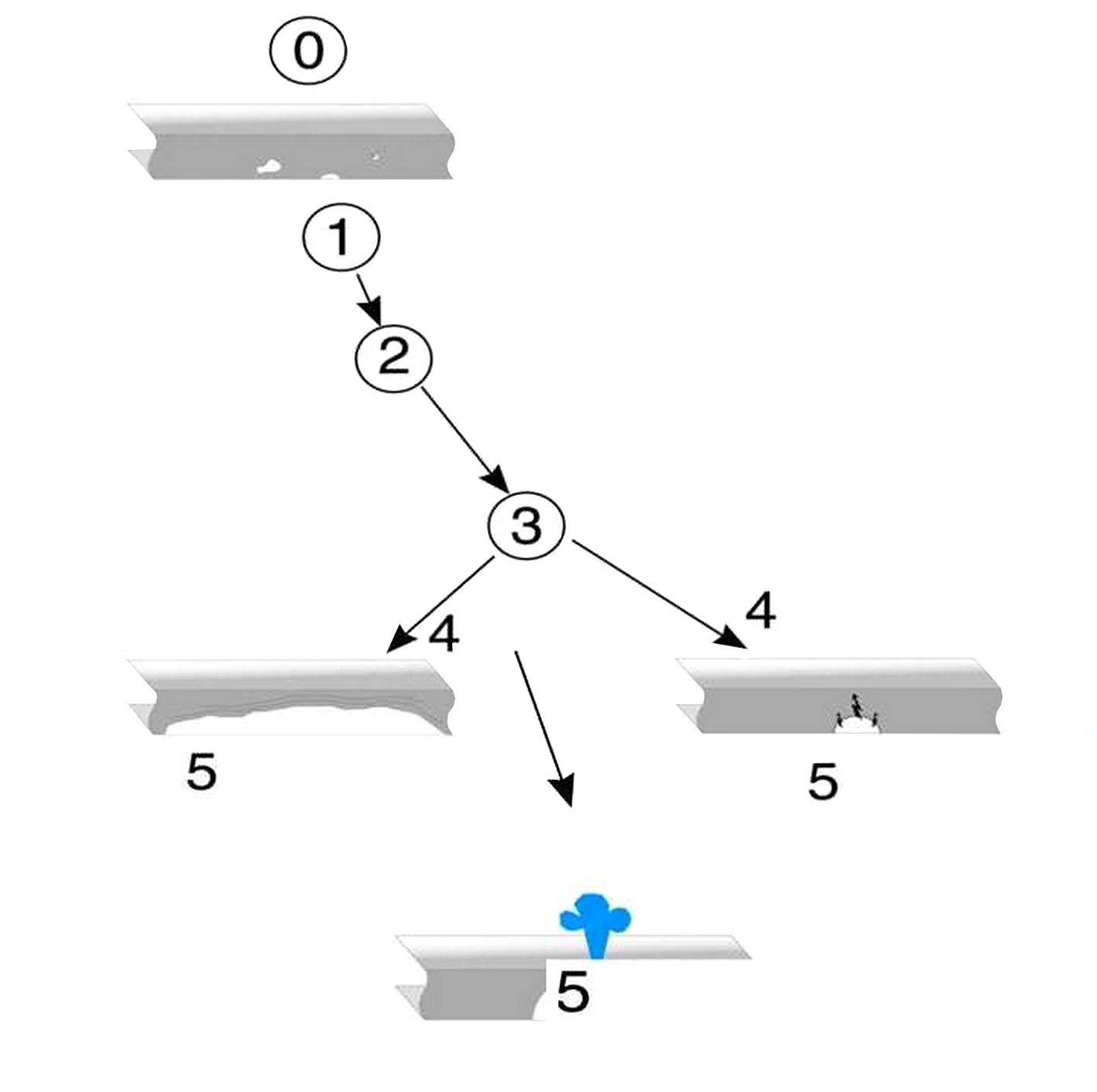

Dle obr. 2 je důležité monitorovat provozovaná zařízení některou z novějších ND metod, které svým charakterem tuto možnost nabízejí. Jednou z nich je metoda akustické emise.

Princip akustické emise

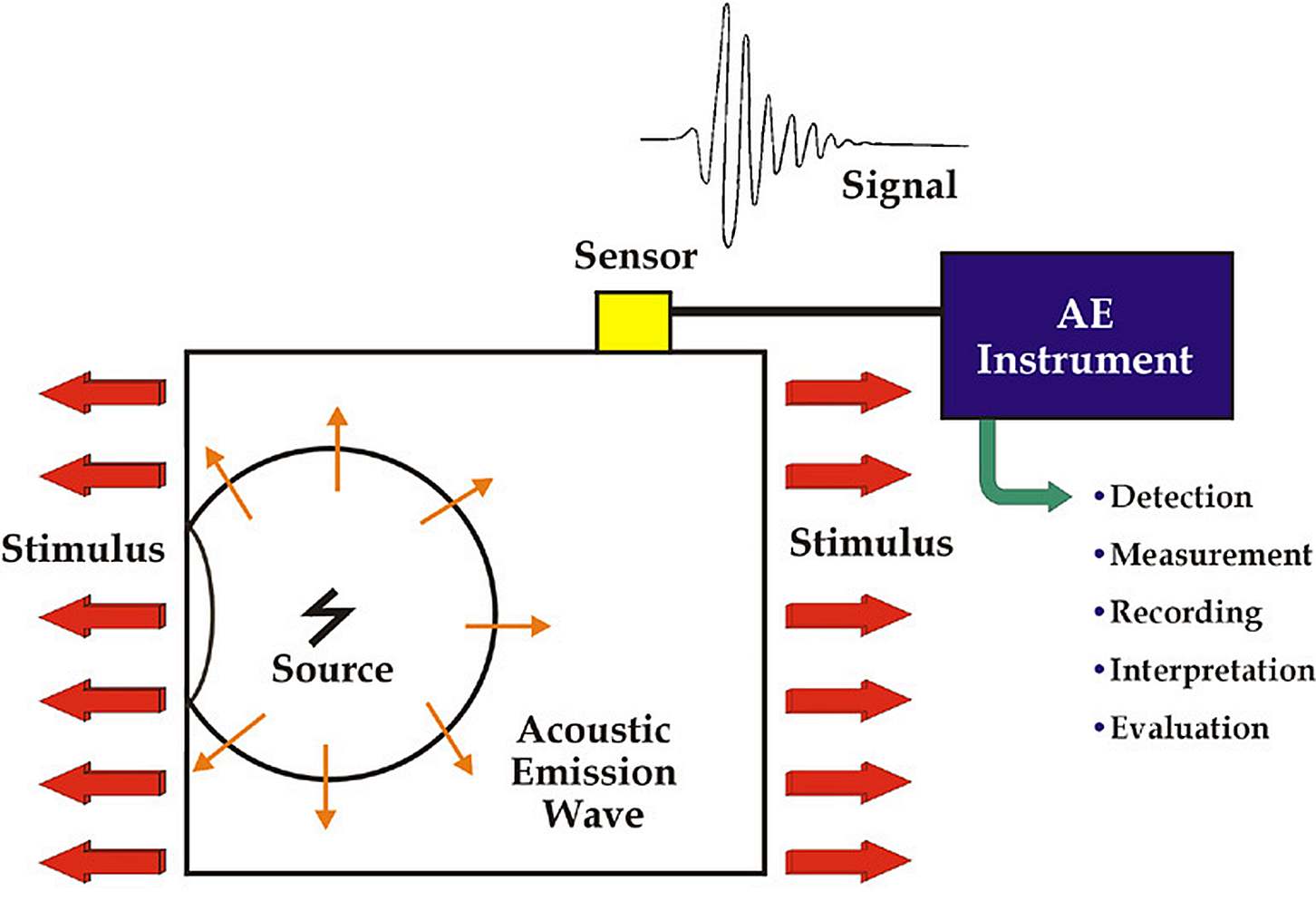

Akustická emise je transientní elastická vlna generovaná náhlým uvolněním energie z lokalizovaného zdroje v materiálu (viz obr. 4). Jde o defektoskopickou metodu na integrální detekování, lokalizaci a vyhodnocení materiálových vad a trhlin.

Principem metody je „odposlech“ a vyhodnocení procesů probíhajících v materiálu během zatěžování zařízení, tedy při tlakových zkouškách nebo za provozu. Na vytypovaná místa se rozmístí snímací sondy (v případě horkého tělesa se na povrch navaří vlnovody a sondy se montují na jejich konce). Sonda je přes předzesilovač signálu a koaxiální kabel připojena na analyzátor vln a řídicí počítač, umístěné v bezpečné vzdálenosti. Jako pomocná veličina je zaznamenáván tlak, případně teplota. Naměřená data jsou nahrávána do pc k dalšímu vyhodnocování.

Metoda se aplikuje pro: hodnocení fyzikálních procesů probíhajících v materiálu, detekce materiálových vad tlakových nádob, monitorování únavových a destrukčních procesů a kritických míst tlakových nádob, mostů, potrubních uzlů či netěsnosti ventilů. Její použití je např. v petrochemickém průmyslu, energetice, plynárenství, vodárenství či v chemii.

Závěr

Defektoskopická a diagnostická činnost je v současné době na okraji zájmu společnosti, neboť nepřináší v ekonomickém pojetí bezprostřední zisk vlastníkům výrobních zařízení. Ve svém důsledku se jí věnuje poměrně úzká skupina odborníků, kteří se snaží provádět osvětu a propagaci nedestruktivních činností pro širokou technickou veřejnost prostřednictvím České společnosti pro nedestruktivní testování.

Důležitou oblastí je i výchova mladých odborníků. Jen málo vysokoškolských pracovišť má ucelený program výuky a výchovy odborníků z této oblasti. Nutno si ale uvědomit, že riziko selhání konstrukce je nepřímo úměrné našim znalostem. Což opět naráží na ekonomické přístupy k tomuto stavu.

Defektoskopická činnost je vlastně na úrovni prevence, kdy na základě včasných informací pro provozovatele lze vzniku havárií a katastrof zabránit. Praktické zkušenosti z ignorování těchto informací dokazují vznik malých i velkých havárií v celosvětovém měřítku. Dle vyčíslení nákladů na řešení následků těchto katastrof dostáváme odpověď k titulní otázce článku, co nás stojí případná havárie.

Ing. Václav Svoboda, Preditest, s.r.o., Praha

.gif)