10krát rychlejší: Nový multitalent pro zpracování vodičů

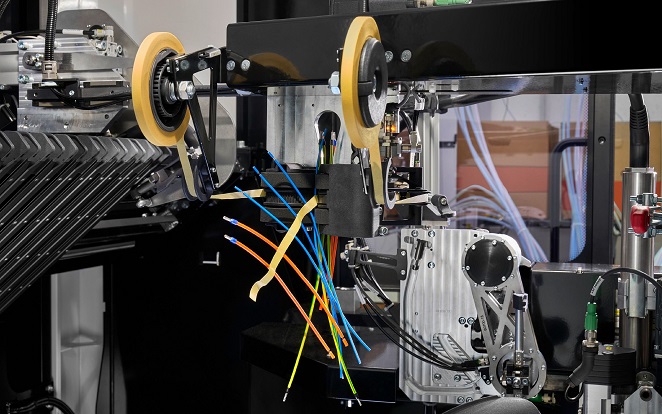

Plně automatické zpracování vodičů vstupuje do dalšího kola. Na veletrhu SPS 2022 prezentovala společnost Rittal svůj další inovovaný automat Wire Terminal WT C5 a C10, se kterými lze zpracovávat vodiče až 10krát rychleji ve srovnání s ručním zpracováním.

Plně automatické zpracování vodičů vstupuje do dalšího kola. Na veletrhu SPS 2022 prezentovala společnost Rittal svůj další inovovaný automat Wire Terminal WT C5 a C10, se kterými lze zpracovávat vodiče až 10krát rychleji ve srovnání s ručním zpracováním.

Díky modulární struktuře s četnými možnostmi stroje získávají výrobci rozváděčů automatizační řešení s výhledem do budoucnosti. Lze začít s jednodušší verzí a dále ji individuálně přizpůsobovat a rozšiřovat, pokud jde o software a hardware, tak aby splňovala vaše rostoucí potřeby. Díky kompletnímu propojení od návrhu až po výrobu uživatelé získají řešení napříč všemi procesy.

Příprava vodičů i zapojení celého rozváděče jsou časově velmi náročné činnosti, které zabírají přibližně 50 % času výroby rozváděče. Jak mohou společnosti urychlit tento proces a zároveň snížit náklady a zachovat stejně vysokou kvalitu? Jak může být obsluha strojů i celý výrobní proces ještě jednodušší? A jak mohou dnes konstruktéři položit základy technologii, která bude splňovat všechny jejich požadavky i za dalších deset let nebo ještě déle?

Na tyto otázky má Rittal odpověď v podobě nového, plně automatizovaného stroje na zpracování vodičů: Wire Terminal WT C5 a C10. Nový automat umožňuje zpracování vodičů s individuálním potiskem (černá, bílá a světle modrá) a finálním roztříděním 10krát rychleji než ručně.

Hlavními výhodami jsou rozmanitost volitelných kombinací, různé způsoby finální distribuce vodičů i podpora pro následné, digitálně konzistentní a automatizované zpracování, jako je označování, třídění a přeprava. Technickým základem automatu je individuálně přizpůsobitelná a rozšiřitelná struktura z hlediska hardwaru i softwaru v závislosti na potřebách zákazníka, s výhledem do budoucna. Navíc doba návratnosti je pouze 2,5 roku od množství 300 zpracovaných skříní za rok.

Flexibilita konfigurace stroje

Wire Terminal WT je k dispozici ve dvou různých verzích a flexibilních konfiguračních stupních. Základní variantou je WT C5 s pěti vibračními podavači dutinek, který zpracovává průřezy vodičů od 0,5 do 2,5 mm². Provádí se také délkové zkrácení, označení a zakrimpování. Varianta WT C10 má deset vibračních podavačů dutinek a zpracovává průřezy vodičů od 2,5 do 6 mm². Obě varianty umožňují další rozšíření.

Systém rychlé výměny vodičů

Plně automatizovaný stroj, snadno ovladatelný pomocí 24palcového displeje, nabízí mnoho vylepšení a inovací, např. při podávání a výstupu vodičů. Bezpečné podávání vodičů i jednoduchý a rychlý přechod na jiné vodiče je dosaženo pomocí nového typu systému podávání vodičů se třemi podávacími bloky až pro 36 vodičů a s 12 typy vodičů na podávací blok.

Rychloupínací systém umožňuje flexibilní nastavení a výměnu podávacích bloků. RFID transpondér automaticky zajišťuje podávání vodičů do jednotlivých lištových zásobníků na výstupu.

Nejvyšší kvalita spolehlivosti

Až s deseti vibračními miskovými podavači dutinek a díky snadnému způsobu doplňování nabízí WT C10 maximální flexibilitu a menší úsilí při přenastavení. Použití nové technologie krimpování umožňuje zpracování délky dutinek od 8 do 18 mm. Při odizolování vodičů si lze vybrat mezi částečným a úplným odizolováním až do 20 mm. Tento nový krimpovací stroj, který využívá technologii servomotorů, zajišťuje trvale velmi vysokou kvalitu krimpování.

Tři způsoby výstupu vodičů

V závislosti na požadavcích mohou být vodiče distribuovány třemi různými způsoby: odhoz, systém lištových zásobníků nebo páskovaný svazek vodičů. Patentovaný systém lištových zásobníků pojme až 2100 ks vodičů. Třídění vodičů je zbytečné, protože vyráběné vodiče jsou standardně rozřazeny do lištových zásobníků v závislosti na objednávce. To umožňuje rychlé a efektivní zpracování seřazených vodičů, což je ve spojení s vozíkem Wire Cart ideální pro lepší vychystávání objednávek na pracovišti.

Pro ještě efektivnější proces zpracování vodičů lze vyrobit také svazky, kdy jsou vodiče uspořádány postupně ve zvoleném pořadí. To také umožňuje společnostem, jako poskytovatelům služeb, jednat flexibilně. Lze tedy implementovat tři flexibilní možnosti výstupu. Kombinace se softwarovou aplikací Eplan Smart Wiring vede k zefektivnění procesního kroku – zapojení rozváděče.

Digitálně podporovaný procesní řetězec

Kromě možností označování, třídění a přepravy podporuje Rittal také následné procesy s konzistentními daty. Nová softwarová architektura navíc zajišťuje bezproblémovou integraci do datového workflow softwaru pro správu úloh RiPanel Processing Center. To znamená efektivnější výrobu, a to nejen díky vyšší pracovní rychlosti. Výroba se tak stává ještě větší součástí celého digitálně podporovaného řetězce, centrálně plánovaného a řízeného pomocí software Eplan s využitím strojního vybavení Rittal.

www.rittal.cz

Foto: Rittal