Kryogenní ložiska: Cesta k „zelenější“ dopravě

Tlak na snižování emisí skleníkových plynů a hledání ekologičtějších energetických řešení sílí, a jedním z faktorů, které mohou přispět k požadovanému cíli, jsou i ložiska. Například k umožnění využívání kapalného zemního plynu pro námořní aplikace.

Tlak na snižování emisí skleníkových plynů a hledání ekologičtějších energetických řešení sílí, a jedním z faktorů, které mohou přispět k požadovanému cíli, jsou i ložiska. Například k umožnění využívání kapalného zemního plynu pro námořní aplikace.

Odhaduje se, že 3 % celosvětových emisí skleníkových plynů, jako je CO2, pochází z námořní dopravy, proto Mezinárodní námořní organizace (IMO) usiluje o snížení emisí CO2, což by mělo umožnit např. právě nahrazení mazutu a dalších neekologických paliv přijatelnějšími alternativami. LNG jako lodní palivo splňuje všechny aktuální předpisy IMO a EU a přechod na něj znamená úplné odstranění SOx a částic spolu se snížením emisí NOx až o 85 %. Výsledkem je snížení emisí CO2 minimálně o 20 %. Ale má i svá nepřehlédnutelná úskalí. LNG je sice mnohem „zelenější“ palivo než vysoce viskózní motorová nafta, která se obvykle používá k pohonu kontejnerových a výletních lodí, na druhou stranu však představuje značné problémy pro palivové systémy i čerpadla, konkrétně kvůli extrémním (kryogenním) teplotám potřebným pro jeho skladování.

Překonávání výzev

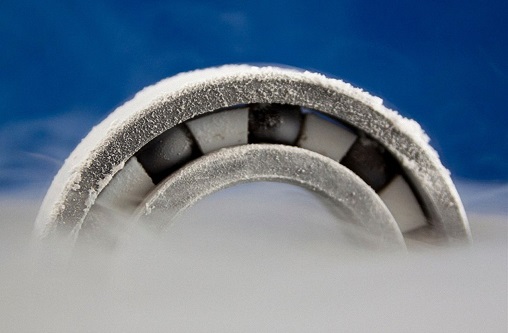

Důležitou součástí čerpadel LNG jsou proto ložiska, která musí odolat extrémním teplotám úplného ponoření v kapalném zemním plynu při teplotním rozsahu od -196 °C nebo v kapalném vodíku od -253 °C. S touto výzvou se snaží vypořádat britský výrobce ložisek Carter manufacturing, opírající se o desítky let zkušeností s dodávkou osvědčených řešení ložisek pro kryogenní aplikace. Ložiska, která nabízí, jsou schopná fungovat např. i v kapalném héliu při -269 °C. Jak se palivové systémy blíží provozním teplotám k absolutní nule (0 °K), schopnost využívat kapalinové mazání je stále náročnější, což znamená, že ložiska pro chod nasucho jsou povinná, vzhledem k tomu, že „standardní“ ocelová ložiska (s hodnocením 52100 Chrome Steel) jsou v těchto podmínkách jednoduše neúčinná a nabízejí špatný výkon. To má za následek krátkou životnost a neočekávané poruchy.

Tradiční ložiska používaná v aplikacích s nižšími teplotami fungují efektivně s kapalnými mazivy, které vytvářejí tenký film mezi ocelovými valivými prvky, což minimalizuje kontakt kov na kov a výsledná rizika adheze mikrosvarů. To však pro ložiska pracující v aplikacích zahrnujících kryogenní teploty není možné. Řešení mohou nabídnout keramická ložiska, jako je nitrid křemíku, který nejenže odstraňuje potřebu kapalných maziv, ale také výrazně snižuje hmotnost a zvyšuje rychlost ložisek. To jsou ve spojení s aplikací maziva se suchým filmem, jako je disulfid wolframu (s hodnocením AMS2530), další důležité faktory úspěchu kryogenních ložisek.

Kromě problémů spojených s mazáním se stává pro účinnost ložiska ještě kritičtějším faktorem roztahování a smršťování různých materiálů používaných v ložiskových pouzdrech (v souladu s koeficientem požadované tepelné roztažnosti). Nezbytné je proto i adekvátní vyvážení systému čerpadla, aby se zohlednilo smrštění materiálů. Což znamená speciální výběr materiálu a procesy tepelného zpracování, aby se zajistilo, že nedojde k deformaci nebo nelineární kontrakci součástí ložisek. To zahrnuje další procesy kryogenního tepelného zpracování a další hlediska, která pomáhají dosáhnout nejlepších možných výsledků.

Klíč k úspěchu: správné materiály a přísné testy

Selhání klece konvenčního ložiska je v kryogenních aplikacích běžné, takže kromě konstrukce klece samotné je rozhodující i materiál. Mnoho běžných technických plastů se při kryogenních teplotách stává příliš křehkými, a proto je klíčový výběr nejlepších materiálů ložisek. Patří mezi ně levnější možnosti, jako je PEEK a PTFE s vlastními speciálními přísadami, nebo dokonce Durafilm či PCTFE v závislosti na požadavcích konkrétní aplikace. A samozřejmě i patentované tepelné zpracování. Při kryogenních teplotách však křehnou i samotné materiály, takže kritická je i geometrie klece. Firma Carter vyvinula patentovanou dvoudílnou konstrukci nýtované kryoklece pro kuličková ložiska s hlubokou drážkou, která dramaticky zvýšila výkon.

V závislosti na specifikách každého jednotlivého projektu, je klíčovou fází výrobního procesu důsledné testování, které musí ověřit, zda bude kryogenní ložisko opravdu vhodné pro splnění požadavků dané aplikace. Britský výrobce si vyvinul vlastní postupy kryogenního testování k minimalizaci rizik – všechna ložiska procházejí přísným ověřovacím postupem, kdy jsou zcela ponořena v kapalném dusíku (-196 °C), což je robustnější test než ponoření do LNG, protože zahrnuje nižší teploty. Ložiska také procházejí výkonnostní analýzou krouticího momentu a rozměrů, aby bylo možné zajistit optimální výkon pro příslušnou aplikaci.

Vladimír Kaláb

Foto: Carter bearings