Elektromobilita vyžaduje precizní zpracování pohonů

Broušení ozubených kol je nyní vysoce aktuální zejména při výrobě komponent pro elektropohony, kde je požadován dokonalý povrch zajišťující hladký chod při velkém zatížení krouticím momentem.

Broušení ozubených kol je nyní vysoce aktuální zejména při výrobě komponent pro elektropohony, kde je požadován dokonalý povrch zajišťující hladký chod při velkém zatížení krouticím momentem.

Téměř všichni výrobci automobilů již uvedli na trh nové elektrické modely (EV). Co to znamená pro plánování výroby OEM a dodavatelů?

„Na jedné straně se musí vypořádat s rostoucím objemem výroby, zároveň ale musí zaručovat stále se zvyšující úroveň kvality, protože vysoké točivé zatížení elektromotorů EV má za následek speciální požadavky na přesné rozměry tolerancí a povrchovou úpravu. Tento vývoj je zvláště patrný při obrábění boků zubů na hřídelích a ozubených kolech, kde je důležité dosáhnout rozměrově přesných výsledků v rozsahu mikronů, protože i minimální zvlnění na povrchu součástí může způsobit rušivý efekt ve výkonu,“ vysvětluje Alexander Morhard z firmy EMAG SU, která se speciálně zaměřuje na brusky ozubených kol.

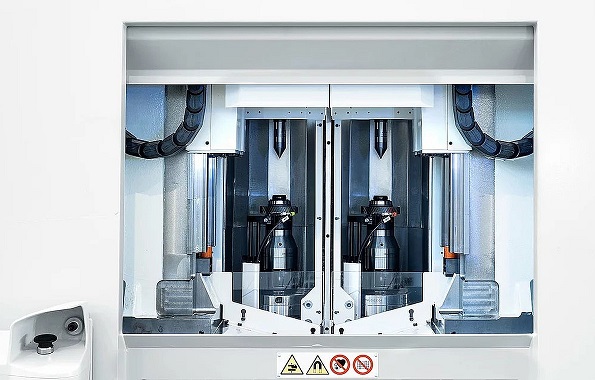

G 160: nejrychlejší bruska v segmentu

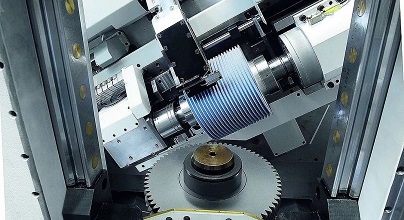

Model G 160 se vyznačuje speciálním konceptem „virtuální“ osy pro mikroskopicky téměř dokonalé povrchy. Klíčovou oblastí použití je broušení boků zubů s alternativními základními postupy, jimiž jsou generativní broušení a broušení profilu.

Například při generativním broušení je geometrie ozubení nepřetržitě generována kombinací více os, pohybů stroje a pečlivě udržovaných brusných kotoučů. Tento model brusky je nejrychlejší stroj na trhu ve své kategorii pro komponenty do modulu 3 s maximálním vnějším průměrem 160 mm. Rychlost stroje umožnila mj. inovativní koncepce posuvných os se dvěma paralelními stoly obrobků, které se střídají vysokým tempem v pohybu k brusnému kotouči pomocí výkonných lineárních motorů.

Během doby, po kterou se obrábí jeden díl, vkládá robot polotovar do druhého vřetena po prvním vyložení hotového dílu. Samostředicí vyrovnání brusného kotouče s hrubovacím ozubeným dílem probíhá už přímo na vřetenu obrobku paralelně s hlavní operací obrábění. Tím se podařilo dosáhnout času mezi jednotlivými procesy broušení pouze 1,6 s (ve srovnání s bruskami s otočnými stoly, kde uplyne u stejného procesu až 5 s). Zde je důležité poznamenat, že skutečná doba broušení potřebná pro typickou součást, jako je planetové ozubené kolo, je asi 10 s, takže rozdíl časů mezi jednotlivými broušeními je skutečně kritickým faktorem. Doba přechodu od jednoho obrobku k dalšímu se výrazně zkrátí (asi o 3 sekundy), a významně se zvýší i výstupní množství, což je při plánování velkoobjemové výroby důležité.

Co také odlišuje technologii EMAG, je výjimečná kvalita povrchu dosahovaná pomocí inovativního konceptu os. G 160 nemá na rozdíl od většiny jiných generátorových brusek žádnou tangenciální osu. Místo toho osy Y a Z vytvářejí „virtuální“ dodatečnou osu prostřednictvím současného pohybu. Výsledkem je, že bod kontaktu mezi brusným kotoučem a obrobkem je asi o 100 mm blíže k bodu otáčení osy, což je výhodné během procesu broušení. Bod kontaktu kola se mění, čímž se vyhlazuje tvar ozubeného kola pro lepší záběr a vyšší převodové poměry. Výsledek je viditelný ve struktuře povrchu hotové součásti, protože „frekvence duchů“ ve výše uvedeném rozsahu mikronů téměř úplně zmizí. Kromě toho je odchylka profilu tvaru ozubeného kola velmi nízká, měřeno hodnotou FFA (aproximace silového pole).

Bruska G 250 s maximální flexibilitou

Další zajímavou koncepci představuje bruska G 250, která je vhodná pro součástky s vnějším průměrem 250 mm. S tímto řešením lze vyrobit hnací ozubená kola nebo hřídele s maximální délkou 550 mm pomocí generátorového broušení nebo profilového broušení s krátkými časy cyklu. Za tímto účelem je stroj vybaven dvojicí stolových vřeten pro minimalizaci prostojů během výrobního procesu. Důležitá je i flexibilita, takže G 250 může být vybavena i velmi malými brusnými kotouči a šneky, nebo ve verzi G 250 HS má také vysokorychlostní brusnou hlavu, která při použití malého brusného šneku umožňuje 20 000 ot/min. Pro přizpůsobení různým velikostem a typům brusných kotoučů je k dispozici řada vřeten s odpovídajícím výkonem. Kromě toho lze technologii snadno kombinovat s různými automatizačními technologiemi.

Koncepce stroje však nabízí i další podstatné výhody: Generativní i profilové broušení se provádí na stejném hlavním brousicím vřetenu, takže stroj se nepřehřívá, jako při použití pomocných vřeten při profilovém broušení. Navíc generativní broušení lze použít i pro zpracování obrobků s interferujícími obrysy, a to použitím generujících šneků s kořenovým průměrem až 68 mm, což umožňuje velmi krátké doby broušení. Všechny ostatní komponenty lze opracovat malým profilovým brusným kotoučem.

Pro velké součásti nákladních automobilů nebo při všeobecné výrobě ozubených kol, završuje horní konec produktové řady nákladově efektivní stroj G 400 s délkou hřídele až 750 mm pro generativní broušení dílů s maximálním průměrem 400 mm. Disponuje navíc zdánlivě nenápadnou funkcí, která má však velký praktický význam – stroj lze zakládat také shora.

Oliver Hagenlocher

Foto: Emag SU