NDT zkoušky na pracovišti Dynamického zkušebního stavu VUZ - Zkoušení komponent železničních kolejových vozidel

Součástí společnosti je Dynamický zkušební stav na testování komponent kolejových vozidel, který je umístěn v areálu Zkušebního centra VUZ Velim a je součástí Zkušební laboratoře č. 1462 akreditované podle ČSN EN ISO 17025:2019.

Součástí společnosti je Dynamický zkušební stav na testování komponent kolejových vozidel, který je umístěn v areálu Zkušebního centra VUZ Velim a je součástí Zkušební laboratoře č. 1462 akreditované podle ČSN EN ISO 17025:2019.

Dynamický zkušební stav (DZS) provádí dynamické, statické a únavové zkoušky, včetně simulací provozních podmínek a stavů železničních vozidel. Jedná se o únavové a termomechanické zkoušky kol, statické a únavové zkoušky rámů podvozků, zkoušení náprav, ložisek, upevnění kolejnic, zkoušky táhlového a narážecího ústrojí, NDT zkoušky a další.

Na zkušebně lze zkoušet několik komponent současně, délka jedné zkoušky se pohybuje v řádu minut, ale i v řádu týdnů. Dynamické zkoušky rámů podvozků lze provádět pouze tři současně. Tyto zkoušky mohou trvat i několik měsíců. Železniční komponenty musí být především z důvodu bezpečnosti zkoušeny před uvedením do provozu.

NDT jako akreditovaná zkouška

Zkušební laboratoř, pod kterou DZS spadá, je držitelem osvědčení o akreditaci č. 428/2023 podle ČSN EN ISO/IEC 17025:2018 vydávaného Českým institutem pro akreditaci, o. p. s. (ČIA), a jeho součástí jsou akreditované nedestruktivní zkoušky metodou MT a PT. Pracovníci vykonávající defektoskopické zkoušky MT, VT, PT a UT jsou certifikováni podle ČSN EN ISO 9712, ve stupni 2.

Specifika NDT v podmínkách DZS

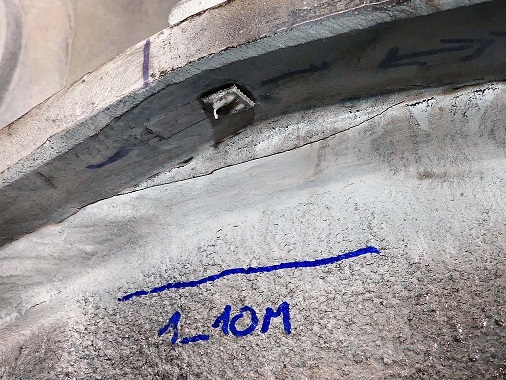

Defektoskopická zkouška v podmínkách DZS je odlišná např. od NDT zkoušek prováděných při údržbě vozidel a odvíjí se od zkušebních podmínek testovaných komponent. Jiné podmínky pro vyhodnocování únavových trhlin jsou pro velké svařence typu rám podvozku (za nepřípustné jsou považovány jakékoliv únavové trhliny vzniklé v průběhu prvních 8 mil. cyklů únavové zkoušky). Rámy podvozků se zkouší před ustavením do standu MT kontrolou s fotografickým záznamem. Dále se zkouší po 6 mil. cyklech, po 8 mil. cyklech a poslední zkouška je po 10 mil. cyklech.

Další potenciální předměty NDT zkoušek jsou výkovky typu táhlový hák (vznik únavových trhlin je možný v omezeném rozsahu za předem stanovených podmínek vyhodnocení), táhlové ústrojí, šroubovky a další. Všechny testované komponenty mají totožnou vstupní defektoskopickou kontrolu.

Vstupní NDT

Vstupní kontrola je prováděna před zahájením statických zkoušek vzorku a slouží k utvoření „obrázku“ o stavu vzorku bezprostředně po výrobě. Při vstupní prohlídce se zaznamenají veškeré nalezené výrobní vady (převýšení svarů, póry, vruby po svařování atd.), které mohou v namáhaných částech konstrukce způsobit iniciaci únavové trhliny. Vstupní kontrola může objednateli zkoušky ukázat mezery ve výrobním procesu a tento proces zdokonalit.

V případě svařenců se při vstupní NDT (ale i průběžné a výstupní) kontrolují všechny svarové spoje na vzorku. U výkovků nebo obrobků je kontrolován veškerý přístupný povrch vzorku.

Průběžná NDT

Jelikož je únavová zkouška poměrně nákladná, provádí se průběžné kontroly již v jejím průběhu. Kontrolují se vybraná místa se zvýšeným únavovým namáháním (popř. celý vzorek jako při vstupní kontrole). U rámů podvozků typu Y25 se jedná např. o svary v místě napojení rozsoch na podélník a svary v oblasti kluznic. U náprav se kontroluje oblast rádiusu na přechodu sedla kola do dříku nápravy a u celistvých kol je kontrolována deska kola. Kritická místa a četnost prohlídek u složitých konstrukčních celků určuje výrobce na základě výpočtové analýzy metodou konečných prvků (MKP). V případě detekce únavové trhliny při průběžné kontrole může být únavová zkouška přerušena a testovaný vzorek bude po konstrukčních úpravách testován znovu od začátku.

Výstupní NDT

Výstupní kontrola je prováděna po dokončení únavové zkoušky, a to ve stejném rozsahu jako při vstupní kontrole. Poté je sepsán protokol o zkoušce, který se stává jedním z podkladů pro schválení příslušného prvku do provozu.

Pracovníci VUZ obvykle provádějí NDT kontroly na zkušebně, ale zákazníci z celé Evropy i mimo ni si stále více objednávají provedení vstupní kontroly před expedicí zkoušeného výrobku, aby omezili přepravu výrobků po nalezení vad k opravě.

Zkouška vnitřního pnutí železničních kol ultrazvukem

Zajímavostí NDT zkoušení na DZS je měření vnitřního pnutí železničních kol ultrazvukem. Na měření se využívá přístroj Debbie. Zkoušení ultrazvukem nahrazuje původní destruktivní zkoušku, která vyžadovala příčný rozřez kola.

Měření vnitřního pnutí je součástí termomechanické zkoušky kol, která simuluje sjezd plně naloženého vlaku při konstantním brždění z kopce ve švýcarském tunelu Gotthard. Zároveň se vyhodnocují odchylky požadované normou při brždění i po dokončené zkoušce. Požadované hodnoty vnitřního pnutí ve věnci kola jsou dány normou. Vyhodnocují se odchylky mimo stanovený rozsah v megapascalech. Další zkouškou, která se na celistvých kolech provádí, je únavová zkouška, kde se testuje cyklickým namáháním desky kola.

Základem měření napětí ultrazvukem je akustickoelastický jev označující závislost rychlosti zvuku na mechanickém napětí. Nejvyšší změny rychlosti zvuku způsobené mechanickým napětím vznikají v důsledku podélných vln, které se šíří paralelně ve směru tahu. Druhá vlna, která je také pod vlivem mechanického napětí, je orientovaná v příčném směru a šíří se vertikálně podle směru napětí a polarizuje se paralelně se směrem napětí.

Obecně platí, že rychlost ultrazvukové vlny závisí na různých faktorech, jako je typ vlny, teplota, směr šíření, chemická struktura a textura.

Pod slovem textura rozumíme anizotropní charakteristiky materiálu, které jsou způsobeny náhodnou orientací atomů. Porovnáme-li způsobené změny rychlosti zvuku podle chemické struktury, můžeme říci, že změny rychlosti zvuku jsou malé mechanické napětí. Klíčovým prvkem v měření vnitřního napětí je správné nastavení ultrazvukového přístroje (podle stanovených požadavků), a také především zkušenosti inspektora.

Dynamická zkušebna nenabízí pouze dynamické, statické a únavové zkoušky, ale i zkoušky nedestruktivní (MT, PT, VT a UT). Zkoušky zajišťují naši pracovníci nejen u zákazníků v rámci Evropské unie, ale například i v Turecku.

Kvalitně provedená defektoskopická zkouška u zákazníka výrazně ušetří náklady na řešení potenciálně nalezených výrobních vad, které mohou negativně ovlivnit výsledky zkoušek. Zákazník nemusí řešit dodatečné transporty zkušebních vzorků či následné opravy mimo svoje dílny. Vždy po NDT je vystaven informativní či oficiální protokol (v rozsahu akreditace) popisující stav, podmínky, způsob zkoušení a fotodokumentaci nalezených vad.

Radek Stuchlík, Jaroslav Brabec, Jiří Soukup

Foto: VUZ