Jak pracovat s výsledky rozboru olejů a diagnostickými signály?

Od loňského července je k dispozici český překlad normy ISO 14830-1, která popisuje monitorování stavu a diagnostiku strojních zařízení. Většina informací je pro odbornou část veřejnosti poměrně dobře známa, a pro laickou veřejnost, která nemá odborné znalosti z oboru tribotechniky, vhodná k čerpání informací.

Od loňského července je k dispozici český překlad normy ISO 14830-1, která popisuje monitorování stavu a diagnostiku strojních zařízení. Většina informací je pro odbornou část veřejnosti poměrně dobře známa, a pro laickou veřejnost, která nemá odborné znalosti z oboru tribotechniky, vhodná k čerpání informací.

Je dobře, že tento překlad normy u nás vyšel. Informace z této normy předejdou dohadům, jaké parametry jsou pro sledování stavu oleje a stroje vhodné, jaká četnost sledování je optimální a jak přistupovat k výsledkům uvedeným v protokolech laboratoří.

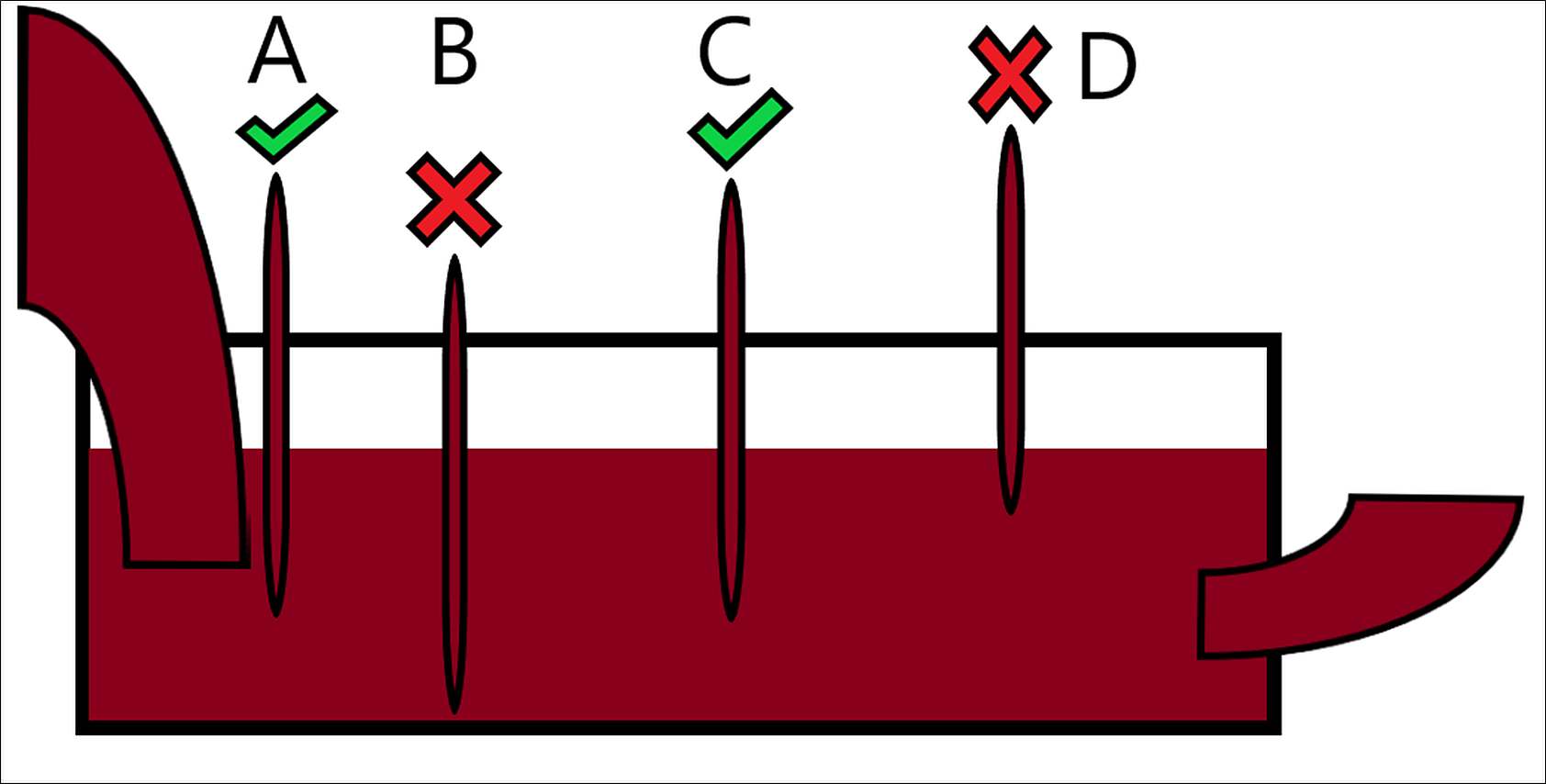

Ještě předtím, než se budeme zabývat diagnostikou a výsledky rozborů, je nutné si říci o jednom důležitém kroku – o vzorkování. Je třeba si uvědomit, že postup odběru, místo, kde budeme odebírat, a čistota vzorkovnice jsou věci, které už na začátku rozhodují, zda výsledky, které po změření parametrů dostaneme, budou dávat smysl. Na tomto kroku také závisí, jaká nápravná opatření budeme nastavovat. Je dobře, že i norma ČSN ISO 14830-1 věnuje tomuto postupu kapitolu. V normě chybí jen pro názornost schéma nebo obrázek s příkladem. Proto na obr. 1 uvádíme alespoň jeden příklad odběru z centrální nádrže bez míchání, s příklady správného a špatného odběru.

V levé části obrázku se olej potrubím vrací ze systému do centrální nádrže. Odběr s označením A ukazuje ideální místo k odběru oleje, který přináší informace ze stroje. Dalším vyhovujícím místem pro odběr je označeno C, jedná o odběr z prostředku objemu olejové náplně. Odběrové místo B je nevyhovující, neboť konec odběrové trubice je až u dna nádoby, kde lze očekávat vyšší koncentraci nečistot a vyšší obsah vody. Jako nevyhovující je označeno i odběrové místo D, kde naopak konec odběrové trubice je blízko povrchu hladiny, kde lze očekávat nižší koncentraci obsahu nečistot a vody.

Při odběru vzorků z míst B a D může mít stanovení některých parametrů pro vyhodnocení fatální následky. V případě, že obsah vody a nečistot bude vyšší, než je skutečná hodnota, doporučíme přečištění oleje a odstranění vody. V takovém případě ovšem můžeme opakovaně zasahovat a stav kapaliny se bude jen velmi pozvolna (nebo vůbec) zlepšovat a my vynaložíme peníze na zákrok, který nemusel být nutný. Mnohem horší variantou jsou ale výsledky z místa D, kde budou výsledky rozboru ukazovat mnohem lepší stav, než bude skutečnost. Pak se může stát, že potřebný zásah (čištění, výměna) provedeme pozdě nebo vůbec a může nastat i havárie stroje. Je nutno upozornit i na sledování výšky hladiny v nádrži. Pokud se objem oleje v nádrži v čase mění, je nutné měnit polohu odběrné trubice podle toho, jak veliký objem olej v nádrži vyplňuje. V případě úbytku nebo nárůstu objemu se z vyhovujícího vzorkovacího místa stává odběrné místo nevyhovující.

Pokud se budete chtít blíže podívat na jednotlivé analýzy, možné kontaminanty a částice opotřebení, velmi dobře je norma popisuje v příloze A.1 až A.3. Kromě testů, které se provádí v provozu a v laboratoři, zmiňuje i frekvenci jejich stanovení v podobě rutinního, měsíčního nebo výjimečného stanovování.

Diagnostika a prognóza

Už v úvodu normy ČSN ISO 14830-1 je uveden odkaz na normy ISO 13379 a 13381-1, které se blíže zabývají zjištěním existující závady a příčiny a následného provedení předpovědi rozvoje v budoucnu, doby do poruchy i rizika závady. Díky tomu je možné se na příčinu problému a následné zásahy podívat hlouběji. Tyto normy přinášejí návod, jak nastavit správný postup a nápravná opatření.

Z hlediska diagnostiky není dobré dělat rozhodnutí z výsledků měření jednoho parametru. Je vždy přínosnější vycházet z komplexnějšího sledování a více parametrů, na jejichž základě je možné správně interpretovat zdroj problému. Je dobré také při vychýlení jednoho parametru z trendu provést potvrzovací zkoušku. Ze zkušenosti lze říci, že takový postup je v laboratoři běžný a týká se většiny vzorků. Pokud má tedy diagnostik pochybnosti o správnosti výsledku, nechává test opakovat, aby se výsledky analýzy potvrdily nebo vyvrátily. Některé výsledky mohou vyžadovat i další podrobnější analýzu, která může přesněji určit zdroj problému nebo následná opatření.

Jako příklad lze uvést zvýšený obsah otěrových prvků v oleji, kde se objevila voda. Pro potvrzení nebo vyvrácení hypotézy, jestli se jedná o korozní projev nebo o klasický otěr, je výhodné udělat např. ferrografickou analýzu, která určí, jestli korozní částice v oleji jsou, či nikoli. Po vydání protokolu a následné identifikaci problému je možné zvolit jednu z následujících variant opatření: 1) olej bude dále používán ve stroji bez zásahu, 2) provede se filtrace oleje k odstranění mechanických nečistot, 3) odstraní se přítomná voda, doplní se aditiva nebo 4) olej se vypustí, systém se propláchne a naplní novým olejem. Norma správně upozorňuje na četnější kontrolu parametrů, dokud není náprava uskutečněna.

Aby se správně nastavila nápravná opatření, je nutné zavést limity, podle kterých by bylo možné upozornit na nevyhovující výsledky. Norma ČSN EN 14830-1 pracuje s třemi úrovněmi limitů: Nominal (vyhovující), Warning (výstraha) a Severe (vážná). Při nastavování limitů se často setkáváme s vlastními limity zákazníků, které vycházejí z jejich zkušeností. Běžně přesahují limity normy. Je to v pořádku? Na to neexistuje jednoznačná odpověď, neboť provozovatel zná chování stroje nejlépe. Výsledky analýz slouží jako potvrzení toho, jak se stroj chová nebo v jakém stavu je olej. A pokud nedochází k haváriím a prostojům, tak často nedochází k nápravným opatřením, i když limity normy jsou už dávno překročeny.

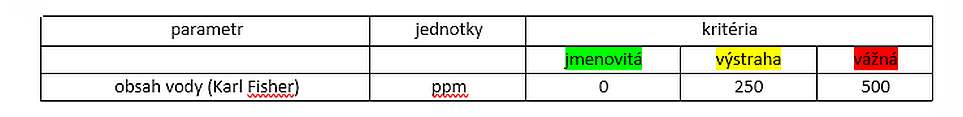

Norma pod přehledovou tabulkou kritérií poplachu uvádí: Všechna uvedená čísla jsou pouze počáteční startovací body. Čísla musí být upravena podle zkušeností, dalších dat, okolností, typů zkoušek atd. Je tedy na provozovateli stroje, jakým způsobem bude přistupovat k doporučením laboratoří a k limitům, které jsou dány normami. Na příkladu převodového oleje (viz tabulka) si ukažme, jak by to asi mohlo fungovat.

Tabulka:

Poplachová kritéria pro obsah vody pro převodový olej.

V tabulce je vidět u jmenovité hodnoty výsledek 0, což je v praxi velmi nepravděpodobné. Většinou se hodnoty obsahu vody nových převodových olejů pohybují kolem 100 ppm. Záleží také na typu oleje. Půjde-li o syntetický olej na bázi esteru nebo polyglykolu, tak tam se hodnoty obsahu vody pohybují od 500 do 2000 ppm. Pak taková tabulka pozbývá hodnoty. Nicméně pokud budeme uvažovat v relativních procentech, pak u hodnoty polyglykolu, kde nový olej bude mít 2000 ppm, bude výstražná hodnota kolem 5000 ppm (dva a půl násobek hodnoty nového oleje) a vážná hodnota 10 000 ppm (pětinásobek hodnoty nového oleje). Ten, kdo si to neuvědomí a bude slepě přebírat hodnoty z normy, v podstatě se nikdy na hodnotu pod 250 ppm nedostane.

Při stanovení limitu bychom tedy měli uvažovat hodnotu obsahu vody nového oleje a k ní vztahovat naměřené hodnoty z provozu. Pokud navíc vztáhneme naměřené výsledky s provozem stroje a možnými problémy, můžeme vytvořit vlastní limitní hodnoty. Zdá se, že se tím odkláníme od hodnot normy, ale každý stroj může mít svoje vlastní individuální limitní hodnoty. To nám může odhalit, co je zdrojem problému. Je proto nutné sledovat pracovní podmínky, za kterých stroj pracuje, protože to významně ovlivňuje charakter možných závad. Je tedy možné, že limitní hodnota stroje před 20 lety bude menší než hodnota v současnosti. Například, pokud v oleji nalezneme přítomnost prachu a otěrové částice, ukazuje nám to na průnik prachu do stroje. Zákazník se bude divit, protože před plněním do stroje olej přefiltrovali, ale pak zjistíme, že se minulý měsíc bouraly části stěn pro nový přístavek. To může být příčina větší koncentrace prachových částic ve vzduchu, které se mohou dostat do oleje.

Norma jako doplněk

Z hlediska sledování čistoty olejů je v normě zmiňován pouze kód čistoty. Vůbec se zde neobjevují limity stanovení obsahu nečistot na membráně. I když tato zkouška nemá příslušnou normu, v naší laboratoři při stanovení nečistot vycházíme z normy pro stanovení obsahu nečistot na membráně pro naftu (ČSN EN 12662) a hojně je využíváme pro sledování oleje, protože na základě toho jsme u jednotlivých typů olejů schopni odlišit vysoké či nízké znečištění. Je ale pravda, že z hlediska porovnatelnosti je tento test špatně vyhodnotitelný a není z něho možné vypočítat relevantní nejistotu měření.

Stanovení kódu čistoty částic v motorovém a převodovém oleji ale podle našich zkušeností postrádá význam, neboť ve většině případů je počet částic výrazně větší než limitní třída ISO 4406 (21/19/16 – uvádí norma ČSN EN 14830-1). Pro přístroje na stanovení počtu částic je obtížné provést vyčištění měřicí cely a hadiček tak, aby zbytky nečistot neovlivňovaly následující měření. Pro takto znečištěné oleje je efektivnější měření obsahu nečistot přes membránu (převodové oleje) nebo pomocí stanovení obsahu nečistot odstřeďováním (motorové oleje). Takto provedené analýzy spolu s hodnotou PQ indexu (přítomnosti magnetických částic) jsou v trendové analýze dostatečným indikátorem stavu. Pokud tyto analýzy doplníte analýzou obsahu otěrových prvků, získáte poměrně dobrý přehled o tom, jak a čím je motorový nebo převodový olej znečištěn.

Závěr

Tímto příspěvkem jsme chtěli upozornit na některé nepřesnosti normy nebo spíš na nekonkrétnost u typu oleje, co se týká metodiky testů a jejich limitních hodnot. Uvědomujeme si ale, že existuje hodně limitů výrobců nebo provozovatelů strojů a není jednoduché se shodnout na jednom čísle nebo jedné metodice.

Tomáš Turan, ALS Czech republic

Foto: ALS Czech republic