Obráběcí technologie přilákaly zájemce do Lysé

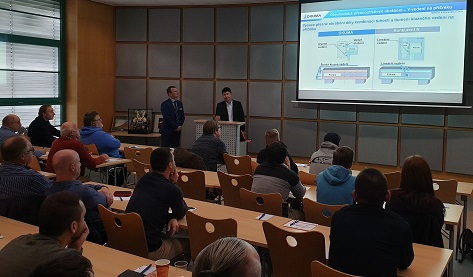

Na závěr roku připravila firma Misan ve svém technologickém centru ve spolupráci se společnostmi Hofmeister a t-suport poslední ze svých letošních seminářů s názvem „Pokročilé strategie obrábění“.

Na závěr roku připravila firma Misan ve svém technologickém centru ve spolupráci se společnostmi Hofmeister a t-suport poslední ze svých letošních seminářů s názvem „Pokročilé strategie obrábění“.

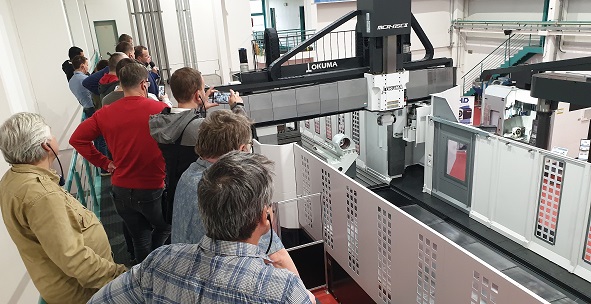

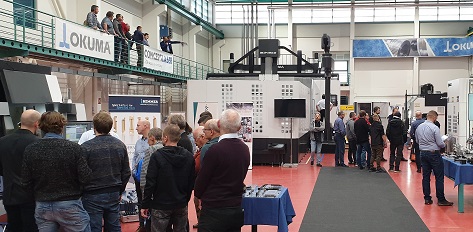

Na 150 účastníků akce, kteří ve dnech 22. a 23. listopadu zavítali do Lysé nad Labem, mohlo vidět naživo v akci širokou paletu strojů nabízených firmou Misan, včetně velkého portálového centra OKUMA MCR-A5CII a světové novinky v podobě vysokorychlostního vodorovného obráběcího centra Brother H550Xd1.

V první části semináře se jednatel firmy Ondřej Svoboda věnoval představení vybraných strojů Okuma a Brother, které Misan na českém a slovenském trhu zastupuje, a to konkrétně dvoustojanovým obráběcím centrům Okuma DCMC a řadě Speedio firmy Brother.

Obráběcí centra Okuma DCMC jsou nabízena ve čtyřech variantách s různými parametry krouticího momentu a max. otáček vřetene, které umožňují volbu optimálního řešení podle aplikace a charakteru dílce – od univerzálního obrábění s ohledem na optimální poměr ceny a výkonu (MCR-A5CII) přes silové obrábění velkých dílců (MCR-C) a aplikace, vyžadující vysokou přesnost v až 5 osách, nebo výkonné obrábění až po vysokorychlostní a vysoce přesné obrábění (MCR-BV), např. pro výrobu forem a zápustek (MCR-S).

Okuma DCMC: Alternativa portálových strojů

Kombinace tuhosti a tlumení, které zajištují paralelní široká kluzná vedení na rozdíl od obvyklých valivých, umožňuje těmto strojům dosahovat vysoce přesné obrábění. Díky velkoprůměrové čelní spojce je dosaženo vysoce tuhé a přesné uložení výměnných vřetenových hlav s minimálním vyložením od rozhraní pinoly.

Vysoce tuhá jednoosá valivá vedení stolu odlišují tyto stroje od konkurence využívající víceosá lineární vedení, kde však silové namáhání při příčné dilataci kvůli tepelné roztažnosti způsobuje průhyb stolu a zkrácení životnosti lineárních vedení, zatímco u řešení Okumy valivá hnízda poskytují podporu pro těžké dílce a umožňují stabilní silové obrábění.

Porovnání kompaktních strojů Okuma DCMC s běžnými portálovými obráběcími centry ukazuje řadu výhod, jejich koncept s dělenými stojany nabízí větší přesnost (zejména pohybu osy X, Z a W s odolností vůči vibracím), přístupnost pracovního prostoru i zástavbové plochy vůči řešením horní gantry, která jsou více ovlivnitelná teplotními faktory.

Dalšími představenými stroji byla kompaktní víceúčelová obráběcí centra Brother Speedio M300Xd1 a W1000Xd2.

Multifunkční stroj Speedio M300Xd1 je určen zejména pro výrobu s častým střídáním dílů. V zásobníku lze uložit frézovací i soustružnické nástroje, což umožňuje flexibilní komplexní obrábění. Podporuje různé způsoby upínání, takže podle obrobku lze namontovat širokou škálu přípravků (volitelně je k dispozici i rotační spojka s hydraulickými/pneumatickými porty, hydraulický rotační válec a možná kombinace se silovým sklíčidlem) a nabízí vysokorychlostní indexování.

Kompaktní obráběcí centrum Speedio W1000Xd2 nabízí velký pracovní prostor se stolem o nosnosti 500 kg, což umožňuje práci i s opravdu velkými obrobky a přípravky, efektivní vícestranné obrábění středně velkých dílů či maximální nepřetržitý provoz s menšími a vícenásobně upnutými díly pro různé aplikace. Nejnovějším zástupcem strojů této řady je letos uvedený model s max. rychlostí vřetena 12 tis. ot/min. Jeho 28pozicový zásobník zajišťuje vysokou produktivitu při obrábění velkých obrobků ve víceproduktovém maloobjemovém obrábění.

Dalším zajímavým členem rodiny strojů Speedio je kompaktní vodorovné obráběcí centrum H550Xd1, které díky své obecné všestrannosti nabízí univerzálnější alternativu mezi horizontálním a vertikálním obráběcím centrem. Firma Brother přišla u tohoto stroje s prostorově úspornou šířkou 1560 mm, osou B ve standardní výbavě a stolem s 300kg nosností. Velká upínací plocha pro dlouhé obrobky, možnost nasazení velkých přípravků a přímý vysokorychlostní zásobník nové konstrukce na 30 nástrojů umožňují výrobu i složitých dílů.

Nová značka v portfoliu Hofmeister

V další části semináře seznámil Petr Vrba z firmy Hofmeister účastníky s produkty společnosti Cogsdill, kterou firma Hofmeister zastupuje v ČR spolu např. mimo jiné se značkami Kosmek a Schrenk.

Jedním z portfolia nástrojů firmy Cogsdill jsou válečkovací nástroje určené pro dokončování vnitřních nebo vnějších průměrů s využitím techniky povrchové úpravy, při níž se kalené, vysoce leštěné ocelové válečky dostávají do tlakového kontaktu s měkčí součástí obrobku. K dispozici jsou i speciální provedení pro kulové povrchy, kužely a kontury.

Portfolio tvoří řada nástrojů SRMR/SRMB pro vnitřní válečkování pro všechny aplikace, řada XBB pro válečkování vnějších průměrů válcových dílů a Mikro série zahrnující nástroje pro vnitřní i vnější válečkování, jejichž kompaktní konstrukce umožňuje použití tam, kde je k dispozici omezený prostor, jako např. na vícevřetenových automatech a strojích švýcarského typu.

Další skupina, univerzální lešticí nástroje s konstrukcí ve stylu vyvrtávací tyče, slouží k dokončování hřídelí, čel, kuželů a kontur. Portfolio doplňují přesné dokončovací nástroje s diamantovou špičkou pro vnější i vnitřní průměry a čela obrobků, a speciální řada nástrojů pro opracování ložisek, kdy se díky válečkování ve vysokých otáčkách dosáhne velmi hladkého, přesného a zpevněného povrchu. Specifickou skupinu představují speciální nástroje na leštění komor zbraní. Nabídku produktů Cogsdill pro finalizaci povrchových úprav pak kompletují válečkovací stroje CX pro vnější průměry a libovolné délky, které v jednom průchodu rozměrově dokončí obrobek a zpevní jeho povrch.

Vlajkovou lodí značky Cogsdill je však především její nástrojový systém ZX, o němž jsme přinesli informace v listopadovém vydání TechMagazínu. Umožňuje širokou škálu obráběcích operací zahrnujících vrtání, čelní i tvarové obrábění, závitování, kuželové, hluboké a tvarové vyvrtávání, drážkování, zapichování, čelní zapichování, zpětné obrábění a srážení hran.

Nejvšestrannější z řady ZX – variabilní čelní hlavy – mají jeden nástrojový suport a upínají se do přesných kalibrovaných otvorů, což umožňuje opakovatelné přesné nastavení a flexibilitu pro různé aplikace vnějšího i vnitřního obrábění. Unikátní skupinu představují speciálně upravené modulární vyvrtávací nástroje pro obrábění sedel ventilů a dalších aplikací ve velkých hloubkách, které zvládnou vyvrtávání v těžce přerušovaném řezu.

Klíčový faktor: upínání

V druhé části své přednášky se Petr Vrba věnoval upínání obrobků, což je další významná oblast aktivit firmy Hofmeister, která dodává mechanické, pneumatické i hydraulické upínací přípravky pro soustružnické a frézovací operace a rotační jednotky vlastní konstrukce. Při jejich realizaci využívá komponenty japonské firmy Kosmek a upínací systémy německé značky Schrenk.

Komponenty firem Kosmek a Schrenk zahrnují jak standartní provedení (lineární, otočné i boční upínky, svěráky, hydraulické válce, ventily, násobiče tlaku), tak speciální prvky zabraňující prohnutí obrobku. V oblasti standardního upínání nabízí Schrenk stavebnicový systém Trigo (manuální a hydraulické strojní svěráky a upínací věže), ze speciálních systémů byl prezentován systém Kombus pro upínání tvarově složitých dílů, jako jsou např. chirurgické nástroje, díly pro elektrotechniku a optiku.

Hofmeister má však v portfoliu upínacích řešení pro soustružení i vlastní produkty, jako speciální přípravky v podobě stavebnicového řešení s označením typ C s využitím rotační průchodky pro přívod médií, nebo rotačního rozvaděče typu B s využitím redukce a tyče skrz vřeteno stroje a speciální příruby s bezúkapovým spojem.

Po dopolední prezentační části, kterou zakončil Vlastimil Staněk z firmy t-support příspěvkem „Inspirace výrobou“ a ukázkou možností softwarových CAD/CAM řešení GibbsCam, Cimatron a vysokotlakého chlazení a filtrace pro obráběcí stroje ChipBlaster, měli účastníci semináře možnost zhlédnout prezentované stroje i nástroje v akci při tradičních praktických ukázkách obrábění.

Josef Vališka

Foto: David Kostolník