S Boschem za vývojem do jihočeské metropole

V rámci globální sítě vývojových a technologických center společnosti Bosch figuruje i Česko a nejmodernější z nich, které bylo nedávno vybudováno v areálu pobočky v Českých Budějovicích, patří k těm významným.

V rámci globální sítě vývojových a technologických center společnosti Bosch figuruje i Česko a nejmodernější z nich, které bylo nedávno vybudováno v areálu pobočky v Českých Budějovicích, patří k těm významným.

Na mapě koncernové R&D infrastruktury rozhodně nehraje českobudějovické Technologické a kompetenční centrum, jak zní jeho oficiální název, druhé housle. Podrobnější informace nám o něm sdělili viceprezident Bosch Powertrain Engineering v ČR, pod níž českobudějovické centrum spadá, Alan Celić a specialisté jednotlivých sekcí Bosch, kteří byli při návštěvě vývojového střediska skupinou mezinárodních novinářů v říjnu letošního roku našimi průvodci.

Hi-tech z Budějovic

Společnost Bosch je v České republice zastoupena všemi svými čtyřmi obchodními oblastmi: Mobility Solutions, Energetika a technika budov, Průmyslová technika a Spotřební zboží, působícími v celkem osmi lokalitách, které zahrnují čtyři výrobní závody, servisní středisko, jeden distribuční a jeden prodejní sklad. Z téměř 8000 pracovníků, kteří u nás působí v jejich službách, tvoří podstatnou část specialisté v oblasti vývoje, kde Bosch zaměstnává ve svých 136 lokalitách po celém světě na 85 500 R&D pracovníků a z nich jsou zhruba 44 000 softwaroví inženýři. A v České republice připadá jejich největší podíl právě na českobudějovické technologické centrum.

Dnes už je stěží k uvěření, že když Bosch před 31 lety v Českých Budějovicích začínal – tehdy ještě jako čistě výrobní závod – působilo zde 15 vývojářů, jejichž úkolem bylo hlavně pomáhat výrobě. Dnes pracuje v tamním areálu, jehož nejnovější součástí je i moderní technologické centrum zaměřené na vývoj a testování nových produktů, už na 3500 zaměstnanců, z čehož podstatnou část – 800 inženýrů, konstruktérů, vývojářů a techniků – představují vysoce kvalifikovaní specialisté pracující mj. na špičkových technologiích pro různá řešení mobility budoucnosti.

To vše dostalo nedávno nový impulz právě v podobě nově vybudovaného technologického centra, které je jedním z největších svého druhu v rámci společnosti mimo domovské Německo.

Stavbu vývojového a technologického centra zahájila společnost Bosch v létě 2018, kdy byl slavnostně položen základní kámen, a už o rok později bylo nové centrum za 850 mil. korun otevřeno. V jeho šesti podlažích jsou koncentrovány nejen špičkové laboratoře a zkušebny s příslušným technickým zázemím, ale i velkorysé relaxační prostory, kterými se firma snaží vytvořit pro zaměstnance ideální podmínky.

Software pro celý Bosch

V moderní budově se přes 800 vývojářů a technologických specialistů zaměřuje na aplikovaný vývoj pro zákazníky firmy po celém světě a rozvoj digitálních aplikací pro výrobu a strojírenství. Vyvíjejí zde pokročilé technologie pro spalovací motory, ale i komponenty pro elektromobilitu, zabývají se i využitím umělé inteligence (AI) v dopravě a zpracováním velkých dat.

Funguje i jako kompetenční a testovací centrum, kde se zdejší odborníci věnují řešení moderní mobility, diagnostickým systémům, studiu plastů, keramických a dalších materiálů, digitalizaci a vývoji softwaru včetně využití umělé inteligence – a jako jedna z nejnovějších oblastí i zaměření na vodíkové technologie a palivové články.

Významnou částí v portfoliu českobudějovického centra jsou systémy DNOX k odbourávání obsahu oxidů dusíku (NOx) ve výfukových plynech ve vznětových motorech pomocí dávkování močoviny (známé jako AdBlue) do SCR katalyzátorů (jež se zde nejen vyvíjejí, ale ve zdejší továrně Bosch i vyrábějí). Zde se pracuje také na vývoji senzorů pro DNOX a zajišťuje testování, validace a výroba prototypů. Navržený řídicí software pro moduly systému k zachytávání oxidů dusíku z výfukových plynů s využitím systému SCR vyhodnocuje kolem 5000 parametrů.

Software je ostatně také jednou z dalších klíčových aktivit českobudějovického centra: Tamní programátoři byli pověřeni globální odpovědností za software pro vývojové práce v rámci koncernu. Vyvinuli mj. systém pro správu vývojových a laboratorních projektů s názvem LEEPA, který zajišťuje správu laboratoří, testování vzorků či objednávání zkoušek. Ten nyní využívá 25 000 vývojářů ve 200 testovacích centrech Bosch po celém světě. Vytvořili i software pro řízení a sledování výroby, umožňující zajistit dlouhodobě vysokou kvalitu výrobků.

Akustický unikát: Ticho jako nikde jinde

Součástí vývojového komplexu je i speciální akustická laboratoř za více než 35 mil. korun, která zahrnuje tři zvukové (přesněji řečeno spíše bezzvukové) komory – do největší z nich se vejde dokonce celé vozidlo – sloužící zejména k testování a měření hluku automobilových komponentů a pro zvukové zkoušky velmi tichých prvků pro elektromobily. Parametry těchto akustických zkušeben byly pečlivě nastaveny pomocí pokročilého matematického modelování a vibroizolačních opatření, díky nimž umožňují vysoce přesné měření nerušené nežádoucími vlivy. Jednou z nich je i unikátní zařízení v podobě plně odhlučněné bezdozvukové komory pro měření zvláště tichých výrobků, která je výjimečná tím, že má odzvučení i odspoda. Tím se podařilo dosáhnout zvukového pozadí na úrovni pouhých 6 db, což je hodnota tak nepatrná, že je hluboko pod „hlučností“, která by se dala naměřit např. v lese, kde by byl absolutní klid. Ovšem ve srovnání se stavem ve zmíněné bezdozvukové komoře by toto lesní ticho se zvukovým pozadím na úrovni zhruba 20 db představovalo vlastně pořádný „rámus“.

V hlavní roli vodík

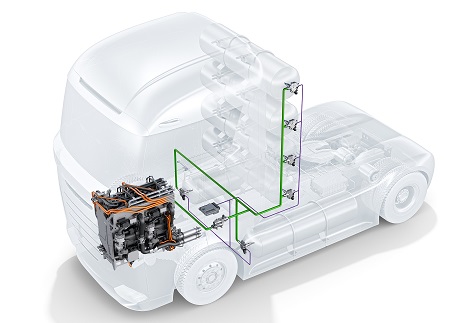

Další klíčovou část prací českobudějovického technologického centra tvoří vývoj a výroba zařízení spojených s aktivitami týkajícími se vodíkových technologií. Vývoj vodíkových technologií zde začíná od úpravy vody pro její další zpracování. Pozornost se soustřeďuje zejména na palivové články, a to jak typu PEMFC (Polymer Electrolyte Mebrane Fuel Cell) pro použití v automobilovém průmyslu, tak SOFC (Solid Oxide Fuel Cell) pro stacionární zdroje energie. Oddělení vývoje palivových článků vzniklo v tamní pobočce sice teprve před necelými třemi roky, ale už se může pochlubit řadou úspěchů. Rozrůstající se inženýrský tým pracuje na více různých projektech (přičemž ke stěžejním patří palivový článek pro komerční vozidla se zaměřením na nákladní dopravu, který slouží jako pohonná jednotka pro výrobu energie rozkladem vodíku) a podílí se na vývoji komponentů a zařízení pro automobilový průmysl. A pomáhá s vývojem i kolegům v Německu. Celkem na vývoji palivových článků pracuje obecně kolem půl tisícovky vývojářů.

„V Česku se v současné době mimo jiné podílíme na vývoji vodíkových technologií a snažíme se ucházet o spolupráci na výrobě komponent pro elektromobilitu, a to jak vodíkovou, tak bateriovou, a aktivně se tak zapojit do utváření budoucí podoby pohonů vozidel,“ konstatuje Milan Šlachta, reprezentant Bosch Group v ČR a SR, který je zároveň i ředitelem českobudějovického závodu Bosch.

Vodík je jedním z pilířů k dosažení evropských cílů uhlíkové neutrality v roce 2050 a Bosch vyvíjí široké portfolio produktů pro vozidla s palivovými články – od senzorů, regulačních ventilů, řídicích jednotek, čerpadel a elektrických kompresorů až po kompletní vodíkové systémy pro užitková vozidla, včetně svazků palivových článků (stack), které tvoří stěžejní prvek pohonné vodíkové jednotky.

Při naší návštěvě jsme měli možnost vidět i nejnovější výsledky vodíkového palivového článku, na jehož vývoji se v Českých Budějovicích podílí desítky inženýrů, a také jednu další pozoruhodnou novinku, kterou zde Bosch vyvíjí a testuje: unikátní řešení systému pro přípravu vody pro elektrolýzu ve formě zařízení zabudovaného do kontejneru, což nabízí široké možnosti jeho uplatnění v nejrůznějších podmínkách i aplikacích.

K jeho výhodám ve srovnání s podobnými systémy patří kromě výkonových parametrů – snižuje množství vody potřebné pro výrobu procesní vody až o třetinu – i to, že zvládne také mořskou vodu (salinita a vysoká tvrdost vody její úpravu jinak výrazně ztěžují). A kromě výroby technologické vody pro elektrolýzu ho lze upravit i pro výrobu pitné vody, což výrazně rozšiřuje možnosti jeho využití. Nečistoty ve vodě mohou elektrolyzéry ve velmi krátké době znefunkčnit a zařízení při tepelných a elektrochemických procesech odstraní z vody minerály a získávají tak vysoce čistou vodu. Díky čisticímu procesu bez filtračních médií se lze zcela obejít bez použití chemikálií. Technologie byla představena na letošním Bosch Tech Day a uvedení systémů na trh je plánováno na rok 2024.

Zdejší tým ale pracuje např. i na konstrukci zařízení, které slouží naopak k ukládání elektrické energie do vodíku. Ve spolupráci s německými partnery se jihočeský Bosch podílí i na vývoji elektrolyzérů ve formě modulů s využitím technologie PEMEL (Polymer Electrolyte Membrane Electrolysis), koncipovaných v kontejnerovém uspořádání ve škálovatelné velikosti od relativně malých (1,25 až 5 MW) až po velká průmyslová řešení (10 až 1000 MW).

Do budoucna Bosch připravuje i inovativní řešení spojující komplex více vodíkových technologií – od čištění vody až po elektrolýzu – do jednoho bloku, který bude možné umístit např. i v offshorových větrných farmách na moři, kde by tak odpadlo komplikované vedení elektrické energie i chemická úprava vody, přičemž výsledkem je vodík odváděný potrubím.

Výroba prototypů i materiálový výzkum

Ve výčtu aktivit a kompetencí českobudějovického technologického centra nelze opomenout také výrobu prototypů, která zahrnuje dvě klíčové oblasti – transformaci a inovace stávajících produktů a vývoj nových pro sériovou výrobu. Vyrábějí se zde prototypy jak pro vlastní vývoj a produkci, tak pro ověřování různých produktových parametrů pro externí klienty. Příkladem prototypů určených pro vlastní výrobu v rámci koncernu jsou moduly pedálu brzd pro inovativní systém brake-by-wire (což je obdoba řízení fly-by-wire, které je jednou z nejvýraznějších inovací posledních let v leteckém průmyslu v pozemní dopravě). Tento pokročilý systém by měl sehrát velmi významnou roli v budoucí mobilitě, kdy by podstatným zkrácením reakční doby řidiče ve srovnání s dosavadním mechanickým řešením mohl přispět ke zvýšení bezpečnosti silničního provozu.

Ke specializacím českobudějovického centra patří i materiálový výzkum – kromě běžných metod zpracování materiálů se tu zabývají i ověřováním různých technologií budoucnosti a pokročilými procesy zpracování kovů a plastů včetně jejich vzájemného spojování. Stěžejní doménou jsou zejména plasty a jejich možnosti pro rychlou výrobu prototypů, kdy se využívá i tlakové lití plastů, svařování pomocí laseru a také 3D tisk. Kromě moderního laserového svařovacího zařízení tak ve zdejších „dílnách“ lze najít třeba i prototyp robotizované lisovací a šroubovací stanice. Flexibilní laboratoře a jejich strojní vybavení, které pokrývají prakticky všechny obvyklé výrobní oblasti, umožňují zkrácení potřebného času a snižování nákladů na výrobu prototypů, přičemž využití konektivity a analýzy už v této prototypové fázi umožňuje včasnou detekci potenciálních problémů a předcházení následných potíží ve výrobě. V duchu aktuálních technologických trendů se zapojuje i využití umělé inteligence, která se dokáže učit při výrobě prototypů, a práce s tzv. velkými daty. V rámci vývoje plastů se zde mj. hledají i materiály umožňující bezztrátové ukládání vodíku a jeho potrubní přepravu.

K materiálovému výzkumu zastoupenému v českobudějovickém vývojovém centru patří i keramografie a keramické technologie potřebné pro stávající i budoucí produkty, např. pro stacionární moduly palivových článků. Keramické materiály jsou klíčovou komponentou pro řízení systémů čištění výfukových plynů a tzv. lambda sondy pro měření prvků ve spalinách, pro jejíž správnou a přesnou činnost se musí kontrolovat struktura mikrokeramiky uvnitř sondy. K zefektivnění a urychlení testování pomocí simulací byl vyvinut speciální počítačový model. Stejné technologie se využívají i při vývoji elektrolyzérů SOFC.

Při vývoji palivových článků a softwaru i v rámci svých dalších programů spolupracuje technologické centrum v Českých Budějovicích také s univerzitami – na výzkumných projektech zde aktuálně pracuje spolu s odborníky Bosch na 50 studentů. Firma jim nabízí možnost praxe, kde mohou získat cenné zkušenosti, a po studiu nastoupit do zaměstnání, které už důvěrně znají.

Josef Vališka

Foto: Bosch