Elektrické vstřikolisy mohou uspořit až třetinu energie

Mezi atraktivními novinkami, které zahrnuje aktuální nabídka na trhu vstřikovacích strojů pro plastikářský průmysl, figurují v popředí zájmu hlavně elektrické vstřikolisy, které si našly rychle místo ve výrobních provozech.

Mezi atraktivními novinkami, které zahrnuje aktuální nabídka na trhu vstřikovacích strojů pro plastikářský průmysl, figurují v popředí zájmu hlavně elektrické vstřikolisy, které si našly rychle místo ve výrobních provozech.

Tuto skupinu vstřikovacích strojů reprezentují v portfoliu firmy Wittmann Battenfeld systémy řady EcoPower. Jedná se o úsporné, kompaktní plně elektrické stroje s upínací silou od 55 do 550 tun, které kombinují vysokou účinnost s přesností. Dále pak vysoce výkonné stroje pro extrémně krátké doby cyklu s upínacími silami v rozsahu od 160 do 500 tun s označením EcoPower Xpress, a na opačné straně produktového spektra doplňuje portfolio řada menších strojů Micro Power s upínací silou 15 tun.

Nový etalon pro elektrické stroje

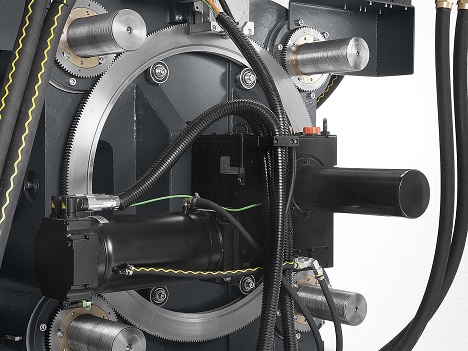

Bezřemenový vstřikovací stroj EcoPower se vyznačuje kompaktní vstřikovací jednotkou, čistým designem kapslové převodovky i upínací jednotky a vysoce účinným přímým pohonem. Brzdná energie pohonů vracená rekuperačním procesem do napájecí sítě je v řadě těchto strojů kompletně využita k zajištění potřebného napájení pro řídicí systém i pro ohřev bubnu. Tyto stroje s nízkou spotřebou energie jsou tedy extrémně energeticky účinné. Při jejich vývoji byl kladen zvláštní důraz na malé rozměry, skromné prostorové požadavky a kompaktní integraci. K hlavním výhodám patří rychlé, přesné vstřikování a opakovatelné držení a zpětný tlak, minimální spotřeba energie s využitím rekuperace i velmi nízké emise hluku. K dispozici je i modulární konstrukční sada pro standardní, vysoce výkonné a čisté prostory.

Verze EcoPower Xpress je extrémně rychlý kloubový vstřikovací stroj, jehož hlavní osy jsou poháněny vodou chlazenými servomotory. Je vybaven vysoce dynamickou vstřikovací jednotkou, jejíž vstřikovací zdvih i zatahování šneku před/po plastifikaci jsou realizovány pomocí dvojitých rybinových ozubených hřebenů se symetrickým přenosem síly.

Jako hlavní výhoda je zdůrazňován servoelektrický vysoce výkonný vstřikovací systém pro tenkostěnné výrobky. Vstřikovací jednotky ve třech velikostech pro rychlosti vstřikování až 600 mm/s, tlaky 2500 bar a vysoce dynamické zrychlení vstřikování až 15 000 mm/s2 doplňují vysokovýkonné plastifikační bariérové šrouby a bezúdržbový 5bodový pákový systém se zapouzdřeným centrálním mazacím systémem.

Výhody dokumentované praxí

Referenčním příkladem, jaký přínos může stroj EcoPower Xpress pro výrobce plastových obalů nabídnout, je jeho nasazení v německé firmě Heinrich Axmann, která si jej pořídila v souvislosti s atraktivní zakázkou pro výrobu tenkostěnných obalů.

Tento plně elektrický systém jim společnost Wittmann Battenfeld dodala jako plně integrované, all-inclusive řešení v podobě komplexní výrobní buňky vybavené vysokorychlostním robotem Sonic. Stroj přinesl doslova energetickou revoluci ve vstřikování – ve srovnání s modely hybridních strojů dosahuje o 30 % nižší spotřebu energie.

Rodinná firma Heiner Axmann se specializuje na vývoj a výrobu obalových řešení z plastu, hlavní část objemu její výroby tvoří misky a malé kelímky pro tekuté i pevné potraviny. Z jejich vývoje vznikla také speciální plastová miska, kterou lze jednoduše otevřít pro bezdotykový přístup k hermeticky izolovanému obsahu pomocí trhacího mechanismu na dně obalu. Tento koncept nabízí nejvyšší možné standardy hygieny a zákazník jej plánoval využít pro instituce, jako jsou nemocnice, domovy důchodců nebo dětské denní stacionáře.

Právě pro tento projekt firma Heiner Axmann investovala do plně elektrického stroje EcoPower Xpress s uzavírací silou 300 tun. Jde o první plně elektrický vstřikovací stroj ve své kategorii, který pomohl výrobcům plastových obalů vyřešit jeden z dosavadních problémů a zajistit nejvyšší vstřikovací výkon pro silně proměnlivé tloušťky stěn.

Podle firmy Heiner Axmann nebylo dlouho možné vyrábět tenkostěnné obalové předměty vysokorychlostním vstřikováním na plně elektrickém vstřikolisu. Zvláště přísné byly požadavky na výkon vstřikování. Například po dně obalu probíhají dvě jemné, extrémně tenkostěnné linie, vzdálené od sebe 5 mm, přičemž trhací pásek tvoří předem určené body zlomu. Tloušťka stěny v místech zlomu není větší než 0,05 mm, což je pouhá desetina tloušťky stěny na dně a na okraji. Přesto miska, skládající se z PP kopolymeru, musí zůstat stabilní a vzduchotěsná při plnění horkým jídlem, kdy požadovaná tolerance je 120 °C. Vstřikování probíhá centrálně ve spodní části obalu.

Největší výzvou bylo, že tavenina během vstřikování musí projít dvakrát těmito extrémně tenkými oblastmi, aby se dutina úplně zaplnila až k samotným okrajům. Pro tento účel je potřebná obzvláště vysoká rychlost vstřikování s extrémně krátkými časy plnění. Vstřikovací jednotky řady EcoPower Xpress jsou proto navrženy pro vysoce dynamické rychlosti vstřikování. Další výhodou, zejména při výrobě potravinářských obalů, je standardně dodávaná zapouzdřená páka, která zajišťuje extrémně čistý výrobní proces.

Stvořen pro rychlost

Nová vysokorychlostní výrobní buňka je využívána pro výrobu křišťálově čistých plastových misek, jež jsou svým fazetovým designem k nerozeznání od skleněných. Na tomto produktu firma testuje, jak daleko je možné s novým strojem zajít. Misky mají tloušťku stěny jen 0,5 mm a vyrábějí se ve dvoudutinové formě s dobou cyklu 5,7 sekund, přičemž doba plnění pro celkovou hmotnost broku 44 g je kratší než 0,1 sekundy. Cílová sada pro nové odtrhávací misky je doba cyklu kratší než 5 sekund, celková hmotnost vstřiku je 70 gramů, a očekává se maximální doba plnění 0,1 sekundy.

Hlavními faktory určujícími dobu cyklu jsou doba chlazení a odebírání dílů. Proto je stroj vybaven vysokorychlostním robotem Sonic. Jeho předností je velká spolehlivost při extrémně rychlých pohybech, což je přesně faktor klíčový pro zkrácení odstraňovacích časů. Další výhodou je snadnější obsluha výrobní buňky, kde lze stroj i robota ovládat společně z centrálního monitoru řídicího systému stroje.

Požadavky na tenkostěnné výrobky jsou stále přísnější, a pro zákazníka byly i cíle udržitelnosti jedním z významných faktorů, které rozhodly o pořízení vstřikovacího stroje s plně elektrickým pohonem.

Energetická účinnost je pro výrobce plastových obalů nejdůležitějším kritériem při investici do nových technologií. Zejména u strojů na výrobu obalových produktů, u kterých požadují extrémně rychlé pohyby a vysoké rychlosti vstřikování, je energetická účinnost rozhodujícím faktorem pro dosažení nejnižších možných nákladů na jednotku.

Moderní stroje zobrazují hodnoty spotřeby, takže je lze snadno porovnávat. Ve srovnání s hybridním strojem spotřebuje EcoPower Xpress při použití se stejnou formou o třetinu méně elektřiny. Jen během několika posledních let se tak firmě podařilo snížit celkovou spotřebu energie o 1,5 mil. kWh. Dalším krokem bylo rozšíření jejího fotovoltaického systému na výrobu vlastní elektřiny, s nímž je spojena i možnost využití DC technologie s bateriovým úložištěm, kterou společnost Wittman Battenfeld prezentovala na posledním ročníku veletrhu Fakuma 2023.

Josef Vališka

Foto: Wittman Battenfeld