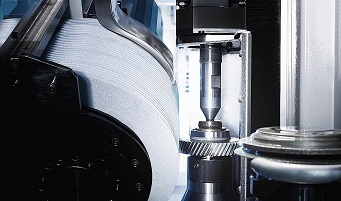

Stroje pro extrémní povrchovou úpravu ozubení

Vysoká přesnost a spolehlivost procesu obrábění je spojena s automotive sektorem už mnoho desetiletí. S nástupem elektromobility se však tyto požadavky opět zvyšují, protože mnoho komponentů musí být vyrobeno ještě „dokonaleji“.

Vysoká přesnost a spolehlivost procesu obrábění je spojena s automotive sektorem už mnoho desetiletí. S nástupem elektromobility se však tyto požadavky opět zvyšují, protože mnoho komponentů musí být vyrobeno ještě „dokonaleji“.

Nároky na extrémně přesnou povrchovou úpravu v nejvyšší kvalitě (v rozsahu mikrometrů) se ve většině případů týkají součástí převodovky, kde při chodu nevznikají žádné výrazněji vnímatelné hlasité zvuky, ale v tichém elektromotoru by byly slyšitelné. Zájem mnoha konstruktérů přitahuje v této souvislosti řešení firmy EMAG, jejíž specialisté mj. vyvinuli vysoce výkonná řešení pro broušení ozubených kol, včetně systému inteligentní koncepce os, či zajištění tepelné a mechanické stability.

Krátké časy i souběžné operace zrychlují výrobu

Mezi tyto pokročilé systémy pro oblast broušení ozubených profilů patří zejména stroje G 160 a G 250. První uváděný stroj G 160 se používá pro komponenty do modulu tři a s maximálním vnějším průměrem 160 mm. V této oblasti použití jde podle výrobce o vůbec nejrychlejší stroj na trhu, což umožňují dva paralelní stoly pro obrobky, které se střídavě vysokou rychlostí pohybují k brusnému kotouči. Zatímco je jedna součást obráběna, robot vkládá polotovar do druhého vřetena nebo zepředu vykládá již hotovou součást.

Dokonalé povrchy, které jsou v elektromobilitě mimořádně důležité, zajišťuje navíc použitá koncepce os. Zde je rozhodující, že stroj G 160 nemá tangenciální osu, ale namísto toho stávající osy Y a Z generují současným pohybem „virtuální“ tečnou osu. V důsledku toho je vzdálenost mezi osou A a kontaktním bodem nástroje velmi malá, což účinně brání vzniku tzv. frekvencí duchů na povrchu součásti.

Možnosti, které tento přístup otevírá pro e-mobilitu, ukazuje např. výroba mezihřídele s 21 zuby a normálním modulem, kde čas potřebné operace ke zhotovení dílu činí jen 33 sekund (včetně potřebných kompenzací a proporcionální doby orovnávání) a doba broušení pouze 25 sekund. Podobně extrémní hodnoty výkonu jsou firmou uváděny i pro vstupní hřídel s 26 zuby a modulem 1,6 mm, kde je čistý čas broušení pouze 28 sekund.

Větší stroj G 250 určený pro výrobu komponent s maximální délkou 550 mm boduje také přesností, minimálními časy „tříska-tříska“, krátkými časy nastavení a spolehlivostí. Stroj má rovněž dvojitý stůl jako G 160 a operace zakládání, vykládání i měření součástí se tak provádějí v časovém cyklu souběžně. Kromě toho může brusný trn pojmout brusné kotouče s různými průměry a celá konstrukce je velmi tuhá. Broušení ozubení i broušení profilu probíhá na hlavním brousicím vřetenu, takže stroj nemá nežádoucí tepelný nárůst.

Může být také během několika minut přestaven pro jiný proces – v oblasti e-mobility se tento přístup používá např. pro broušení hnacích kol náprav. Čas potřebné výrobní operace (floor-to-floortime) je zde pouze 69 sekund (včetně kompenzací a proporcionální doby orovnávání), přičemž skutečná doba broušení představuje dokonce pouze 58 sekund. G 250 tak dosahuje srovnatelně vysoké úrovně produktivity při obrábění pastorků se silným korunováním v profilu boku zubu a normálním korunováním v linii boku – výrobní čas floor-to-floortime je 33 sekund a doba broušení jen 28 sekund, přičemž je dosaženo kvality 4 DIN 3962.

SkyGrind umožňuje výrazně nižší náklady

Firma také ukazuje, jak by mohla vypadat obecná budoucnost broušení ozubených kol zavedením nového procesu SkyGrind, kde se finální broušení provádí zcela nasucho – s velkými finančními výhodami pro uživatele, protože již není potřeba filtrační systém, chladič a další (které jsou nutné pro mokré broušení), čímž se sníží počáteční investice. Navíc se výrazně redukuje spotřeba energie. Umožňuje to systém dvou nástrojů se dvěma různými nástrojovými vřeteny ve stroji: jedno pro dokončovací obrábění odvalováním a druhé pro dokončovací obrábění broušením. V praxi to znamená, že např. v případě klasického automobilového ozubeného kola s přídavkem 100 µm na bok odebere proces SkyGrind 90 mikrometrů odvalováním a pouze 10 mikrometrů broušením generujícím ozubení. Časy cyklů konvenčního mokrého broušení ozubených kol a procesu SkyGrind jsou ve finále velmi podobné, náklady jsou však velmi odlišné.

Oliver Hagenlocher

Foto: EMAG