Stroje zvané hybridní – úspěšná prezentace

S rostoucí popularitou multifunkčních center umožňujících na jednom zařízení provádět více různých obráběcích operací se do centra pozornosti dostávají i další pozoruhodná konstrukční řešení: kategorie tzv. hybridních strojů.

S rostoucí popularitou multifunkčních center umožňujících na jednom zařízení provádět více různých obráběcích operací se do centra pozornosti dostávají i další pozoruhodná konstrukční řešení: kategorie tzv. hybridních strojů.

Dny otevřených dveří, které upořádala společnost Mazak v posledním lednovém týdnu ve svém Technologickém centru v Jažlovicích, navštívily téměř tři stovky zájemců o moderní technologické inovace. Na devíti vystavených strojích, které byly prezentovány také na loňském veletrhu EMO v Hannoveru, probíhaly komentované ukázky možností strojů „na živo“ včetně hybridních řešení, které kombinují různé obráběcí metody i výrobní technologie.

Frikční svařování a obrábění v jednom

K nejzajímavějším patřil multifunkční hybridní stroj FSW-460V. Tato unikátní technologie kombinuje klasické obrábění s moderním frikčním svařováním (Friction Stir Welding - FSW) na jedno upnutí, což přináší revoluční přístup k výrobě. Kombinací obrábění a frikčního svařování dokáže stroj dosáhnout optimálních vlastností spoje, což je klíčové pro výrobu komponent s vysokými nároky na kvalitu a bezpečnost.

Na rozdíl od konvenčního svařování se u FSW pro spojování materiálu využívá teplo vzniklé třením nástroje při jeho pohybu, které vytváří čistý svařovaný povrch. Robustní a vysoce tuhá konstrukce stroje se stolem (560 x 460 mm) s až půltunovou nosností, vylepšenými lineárními vedeními, vysoce výkonnými servomotory a s rychlostí vřetena 10 000 ot./min, zajišťuje vysokou stabilitu procesu a spolehlivé vytváření přítlačné síly až 14 kN pro proces FSW. Pracovní prostor pojme i relativně velké sestavy.

Plně automatizované CNC řízené upínání dílů je v synergii se svařovacím cyklem i s pohybem vysokorychlostního svařovacího vřetena. To zajišťuje zachování maximální upínací síly i počtu kontaktních bodů přípravku během procesu svařování, eliminuje deformace dílu a umožňuje dosahovat výrazně vyšších výrobních rychlostí. Řada FSW funguje podle firmy Mazak až třikrát rychleji než obdobná konkurenční řešení, což výrazně zkracuje dobu výroby.

Pomocí kontinuálního měření přítlačné síly CNC řídicí systém automaticky upravuje polohu nástroje tak, aby udržoval konstantní přítlak nástroje na obrobek, což zabraňuje defektům svaru v důsledku nedostatečného nebo naopak vysokého přítlaku nástroje, omezuje vznik otřepů, které by mohly vzniknout nadměrným tlakem a drážkováním. Zajišťuje tak trvale vysoce kvalitní a přesný svar během celého procesu.

Jak poukazuje Petr Šimáček, Branch manager Yamazaki Mazak Central Europe pro ČR a Slovensko, koncept Mazaku vychází z přesného obráběcího stroje, a na rozdíl od konkurenčních řešení jsou stroje řady FSW schopny provádět i dokonale kolmé svary. To má velký význam např. při výrobě krytů bateriových sestav u elektromobilů apod.

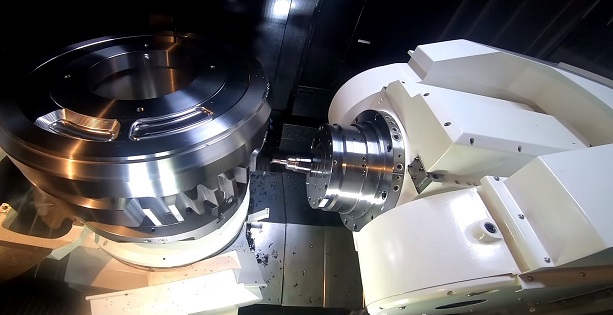

Výroba ozubení trochu jinak

Další z významných technologií, které se nyní uplatňují u hybridních řešení, je tzv. power skiving. Jedná se o výrobní postup charakterizovaný také jako odlupování nebo seřezávání odvalovacím způsobem, který se využívá především u výroby ozubení, zvláště vnitřních. Přísně vzato není tento systém úplnou novinkou, v konvenční podobě je znám a používá se už od minulého století, nová je však jeho aplikace u CNC strojů, která znamenala technologický průlom v průmyslové výrobě ozubených kol. Vyžaduje velmi pečlivou synchronizaci dvojice protiběžně se otáčejících vřeten – vřetena obrobku a vřetena nástroje – což dřívější stroje v požadované míře zejména u výroby ozubení větších modulů neumožňovaly.

Tuto funkci nabízí stroje řady INTEGREX vybavené specializovaným softwarem, jako např. INTEGREX i-630V AG, kde označení AG odkazuje na funkci Auto Gear neboli využití technologie power skiving.

Tento robustní 30tunový hybridní víceúčelový stroj pro malosériovou i velkosériovou výrobu, založený na výkonné frézovací a soustružnické platformě Integrex s řídicím systémem Mazatrol SmoothAi a softwarovou sadou Smooth Gear Cutting, která obsahuje Smooth Gear Milling, Smooth Gear Hobbing a Smooth Gear Skiving. Eliminuje problémy často spojené s obráběním ozubených kol, zejména pokud jde o programování a synchronizaci soustružnických/frézovacích vřeten při vysokých otáčkách. Výsledkem je mnohem přesnější obrábění a hladší povrchová úprava ozubení. Stroj navržený pro těžké 5osé obrábění a velké, vysoce složité díly využívá výkonné soustružnické vřeteno s řízením osy C a tuhé frézovací vřeteno s nakloněním osy B -30/+120 stupňů, monitorovaná prostřednictvím zpětné vazby na stupnici rotační osy.

Obě vřetena musí být dokonale synchronizována, protože jakékoli výkyvy otáček vedou k vibracím a špatné kvalitě povrchu. Pokud hrozí, že některé vřeteno začne kolísat nebo se odchylovat od správné rychlosti, software automaticky upraví parametry obrábění. Klíčem je řídicí systém Mazatrol SmoothAi, který spouští software Smooth Gear Cutting a výkonná digitální vylepšení obráběcího procesu s využitím AI, strojového učení a pokročilé technologie správy dat. Bez tohoto sofistikovaného softwaru, který eliminuje potřebu programování součásti offline nebo na CAM systému a zajišťuje synchronizaci, je velmi obtížné provádět potřebné korekce v reálném čase. Prostřednictvím grafického uživatelského rozhraní obsluha jednoduše zadá informace, jako je počet zubů, modul apod., a řídicí systém na jejich základě vygeneruje program, který běží na pozadí při vytváření dráhy nástroje.

Dalším z vystavených strojů byl OPTIPLEX 3015 NEO na řezání laserovým paprskem. Stroj automaticky upravuje průměr paprsku pro optimální řezání různých materiálů i tlouštěk. Díky technologii tvarování paprsku je hustota výkonu řízena s vysokou precizností, což vede k rychlejšímu a kvalitnějšímu pálení při práci s širokou škálou materiálů.

Aditivní výroba doplňuje obrábění

Nelze opomenout ani další sílící trend: aditivní výrobu, která tradiční třískové obrábění doplňuje vytvářením obrobku postupným přidáváním materiálu. V principu jde o kombinaci obráběcího stroje s technologií průmyslového 3D tisku.

V aktuálním portfoliu firmy jej zastupuje hned několik strojů, které představují např. kombinace víceúčelových obráběcích strojů typu „done-in-one“ (tzn. vyrobeno najednou) a aditivní výrobní technologie laserové depozice kovu, v tomto případě řada systémů INTEGREX i-AM, jako např. INTEGREX i-300S AM využívající technologii laserového navařování. K jeho hlavním výhodám patří robustní a spolehlivá AM hlava portálového typu s koaxiální tryskou pro průtok prášku a kapalinovým vnitřním chlazením. Protože AM hlava není integrována do frézovacího vřetena, zvyšuje se všestrannost stroje – nanášení kovů lze provádět v 5 osách a velký zdvih osy Y umožňuje rozšířené možnosti obrábění. Stabilní nanášení kovů a plynulá regulace laseru pomáhají výrazně zvýšit spolehlivost procesu i produktivitu a minimalizovat riziko vadných dílů.

Laserový rezonátor ve formě přímé 2kW diody pracuje s průměrem bodu 2,2 mm. Díky konstrukci integrovaného vřetena/motoru jsou minimalizovány vibrace při vysokorychlostních operacích, je zajištěna vysoká kvalita povrchu a maximální životnost nástroje. V nabídce jsou i verze i200S AM a i-400S AM lišící se výkonovými parametry.

Další zástupce hybridních zařízení Mazaku je VARIAXIS j-600/5X AM. Spojuje v sobě vysoce přesné simultánní 5osé obrábění a aditivní technologii. V tomto případě využívá technologii navařování kovového drátu. Zařízení pracující s max. proudem 300 A používá drátový MIG oblouk. Hlava pro laserovou depozici umístěná u vřetena s 12 tis. ot/min provádí nanášení kovů v 5 osách, nebo lze použít hlavu s kompaktním hořákem pro 5osé navařování drátu o průměru 1 či 1,2 mm. Tuhý naklápěcí/otočný stůl zajišťuje vysokou přesnost obrábění, přičemž dobrá dostupnost stolu i zásobníku umístěného před strojem nabízí velmi snadnou obsluhu.

Josef Vališka

Foto: Yamazaki Mazak