Nástroje z alpských výšin

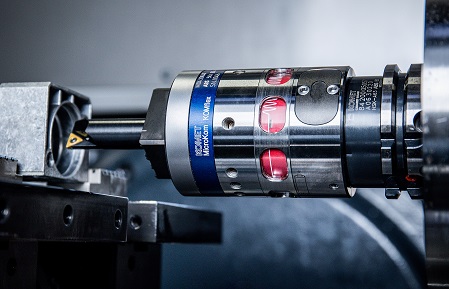

Nejnovější obráběcí nástroje nejsou jen nějaký vrták či fréza v zásobníku CNC stroje. Za jejich konkrétním provedením se skrývá fascinující propracovaný komplex a systém vývoje, materiálové vědy, konstrukce a výroby.

Nejnovější obráběcí nástroje nejsou jen nějaký vrták či fréza v zásobníku CNC stroje. Za jejich konkrétním provedením se skrývá fascinující propracovaný komplex a systém vývoje, materiálové vědy, konstrukce a výroby.

Do jeho zákulisí v oblasti výzkumu a vývoje nechala firma Ceratizit nedávno nahlédnout v rámci Ceratizit Open Days 2024 skupinu evropských, amerických a asijských novinářů. Pořadatelé zde představili také své nejnovější pobočky a provozy včetně svého nejmodernějšího výrobního závodu.

Na turné po vybraných závodech situovaných v podhůří majestátních alpských vrcholů byl naší první zastávkou výrobní závod Metalwerk Plansee (pojmenovaný podle místního jezera) jedné z členských firem skupiny Ceratizit v tyrolském městečku Reutte. Zde má náš hostitel, který je čtvrtým největším světovým výrobcem obráběcích nástrojů, i své inovační centrum. Čtyřpodlažní komplex je zaměřen na výrobu nástrojů i surovin pro ně (a také komponenty pro polovodičový průmysl a lékařskou techniku) od práškové výroby po povlakování monolitních tvrdokovových nástrojů a nástrojů s vyměnitelnými břitovými destičkami.

Specializovaný koncept recyklace – upGRADE

Významnou roli při výrobě hraje recyklace. Až 80 % nástrojů Ceratizit využívá recyklované materiály a 90 % tungstenových (wolframových) materiálů, na něž se specializuje právě tento závod, je recyklováno. Firma k tomuto účelů vyvinula i vlastní procesy.

Pro tungsten-karbidové produkty a povlakování dodává výrobní suroviny a materiály několik dalších firem skupiny Ceratizit (prášky se vyrábějí hlavně v USA, Číně a Evropě) a jednou z nich je právě závod Plansee, kde provádějí i materiálovou recyklaci z vyřazených nástrojů.

V Plansee se využívá tzv. zinkový proces, při kterém se zinek v zinko-kobaltové směsi taví při vysokých teplotách (zinek exploduje jako popkorn) a zůstává pouze wolfram (tungsten). Z technologické linky pak po dalších úkonech vychází výsledný práškový materiál.

Klíčovou součástí výrobní magie při výrobě špičkových tvrdokovových nástrojů je jejich povlakování. Využívají se zejména dvě hlavní technologie: CBD (pro vrstvy 20 mikronů) a PBD (povlaky o tloušťce od dvou do 10 mikronů). PBD coating probíhá pomocí rotačních prvků (aby každá část byla vystavena proudu elektronů) a používá se pro nástroje, které nepotřebují další složité povlakovací úpravy.

Technické centrum a logistický areál pro Evropu

Bavorsko není jen zemí kožených kalhot, ale i moderních technologií, jak ukázal další den, kdy následovala prohlídka dalších dvou areálů Ceratizitu. Jednalo se o nový provoz v nedalekém Bad Kreckelmoos a střediska v německém Kemptenu, kde má firma kromě nového sídla německé centrály také nové technické centrum a logistický areál pro Evropu.

Technical Center Kempten, které aktuálně zaměstnává na 350 lidí, slouží nejen jako showroom pro předvádění nabízených řešení pro zákazníky, ale i k jejich vývoji, a, řečeno slovy Andrease Kordwiga, výkonného ředitele Ceratizit Deutschland: „pro různé nové šílené nápady, které pomáhají posunout vývoj řezných nástrojů na další úroveň.“ K tomu slouží i výkonné strojní vybavení, na němž se tyto novinky testují, a kde nám také různá řešení, jako např. procesy obrábění titanu a oceli (trochoidální frézování a vrtání hlubokých děr v temperované oceli) naživo předvedli. Například obrábění hliníkového disku a vytvoření nového alu-kola pro automobil zabere s využitím řešení firmy Ceratizit pouhé dvě minuty.

Pýchou a důkazem úspěšných řešení zaměřených na všude akcentovanou udržitelnost je i nová výrobní budova v Bad Kreckelmoos. Nejnovější výrobní závod skupiny Plansee ani zdaleka nenasvědčuje, že jde průmyslovou továrnu – dřevěná fasáda, velká okna odrážející okolní horskou krajinu a dřevěné obklady v hojné míře kupodivu i uvnitř, což je na průmyslovou výrobu opravdu nezvyklé. Při jejím plánování hrály prim udržitelnost, energetická účinnost a ekologická kompatibilita.

Neobvyklá je i její geneze: Supermoderní výrobní areál, který se nachází nedaleko hlavního sídla v Reutte, byl vybudován na bývalé skládce! Jeho výstavba byla zahájena na přelomu 2017/2018 a stěhování do zhruba 200 m dlouhé výrobní haly začalo loni v lednu a potrvá do druhé poloviny letošního roku. Byli jsme tedy první oficiální návštěvou.

Třípatrová budova o velikosti dvou fotbalových hřišť je od jara do konce léta chlazena z velké části přímo s využitím dvou místních vodních zdrojů otevřenou i podzemní spádovou vodou a dvěma tepelnými čerpadly, instalovanými ve speciálně navržené strojovně. V zimě je potřebné strojní chlazení generováno prostřednictvím tepelných čerpadel a zároveň je odpadní teplo využíváno k vytápění, které zajišťují tepelná čerpadla napájená fotovoltaikou na střeše (v případě nedostatku slunečního svitu s podporou elektrické sítě), využitím odpadního tepla z kompresorů stlačeného vzduchu a rekuperací tepla z chladicích maziv. Za optimálních podmínek je tak nová budova schopná vyrábět si 100% soběstačnou energii na vytápění i chlazení.

Střecha o ploše 15 000 m2 je pokryta zelení, což snižuje okolní teplotu a na klimatizaci je potřeba méně energie. Slouží i jako přirozená ochrana před srážkami (při dešti je voda zadržována rostlinami a přebytky odváděny do odvodňovacího systému), což vede k delší životnosti střešního těsnění a snížení nákladů na údržbu a opravy.

V závodě pro výrobu nástrojů z tvrdokovu rozděleném na čtyři hlavní sekce bude fungovat i speciální část pro 3D tisk (firma je schopna tisknout prakticky jakýkoli cermet-karbidový materiál na trhu v různých geometriích a strukturách) a pressing tools. Součástí jsou i sofistikované sklady, přepravky vybavené RFID technologií umožňující dokonalý přehled o pozici a obsahu každé z nich. Strojový park, který obsahuje i nové typy strojů včetně prototypových, seskupené většinou podle určení a dalších kritérií (např. stroje pracující s olejovou náplní pracují odděleně) doplňují nejmodernější automatizační řešení, kardexy. V konečně podobě bude řada pracovišť robotizovaných vybavených měřicími systémy pro plně automatizovanou inspekci, detekci vad apod.

Product Carbon Footprint

Udržitelnost a snižování emisí CO2 je jedním z hlavních témat společnosti Ceratizit, která byla v tomto směru průkopníkem v oboru – jako první v branži vytvořila před rokem a půl systém a standard pro výpočet a klasifikaci tzv. produktové uhlíkové stopy (PCF – Product Carbon Footprint) svých tvrdokovových výrobků. Ten je rozdělený do 5 stupňů, které zahrnují všechny procesy od těžby surovin, až do okamžiku, kdy produkt nastupuje cestu k zákazníkům. Udává množství skleníkových plynů emitovaných během výroby produktu nebo na kilogram produktu.

Dalším velkým tématem firmy je digitalizace. I zde má rovněž specializovaná řešení. Výrobní i logistické procesy jsou podporovány, dokumentovány a analyzovány pomocí nejnovějších digitálních nástrojů, které Ceratizit nabízí zákazníkům v podobě systémového balíčku s označením CERAsmart. Ten lze instalovat do počítače nebo přímo do řídicí jednotky stroje, a umožňuje dialogové programování i generování standardních NC kódů pro stroje bez ohledu na složitost komponent – dokáže importovat i složité modely součástí (DXF) a umožňuje dynamické nastavení úhlu řezu pro dráhy nástroje (data nástroje jsou předdefinována v softwaru, kde je dostupná i optická simulace a optimalizace drah a pohybů nástroje). Řešení doplňuje CERAsmart Cockpit pro zaznamenávání měřitelných dat z celého výrobního procesu a jejich logickou vizualizaci a analýzu.

Josef Vališka

Foto: Ceratizit