Odborný seminář ENGEL plast day

Krátce před svou stěžejní akcí Digital Days ENGEL ve Schwertbergu a St. Valentinu uspořádala ve svém sídle a technologickém centru v Praze svůj tradiční odborný seminář i česká pobočka rakouského výrobce strojního vybavení pro plastikářský průmysl.

Krátce před svou stěžejní akcí Digital Days ENGEL ve Schwertbergu a St. Valentinu uspořádala ve svém sídle a technologickém centru v Praze svůj tradiční odborný seminář i česká pobočka rakouského výrobce strojního vybavení pro plastikářský průmysl.

Součástí letošního ENGEL plast day byly kromě přednášek i tematické workshopy na třech stanovištích, kde specialisté firmy představili aktuální portfolio plastifikačních jednotek ENGEL, vliv na opotřebení komponentů a metody jejich údržby.

Jak poukázal ve svém úvodním vystoupení Petr Stibor, jednatel společnosti ENGEL CZ s.r.o., po dobu svého působení na trhu má firma po světě zhruba 4500 druhů různých typů plastifikačních válců a přes tisíc druhů uzávěrek. Spoléhá přitom především na vlastní technologie včetně těch výrobních. „Výrobní technologie na naše díly jsou z větší části vyvinuté Engelem, a i většina těch, které si společnost pořizuje na trhu, jsou vytvořeny speciálně pro ni a následně si je sama sestavuje. Řada řešení je i patentována.“

Pro vývoj a testy pracují zhruba tři desítky vysokoškolsky vzdělaných techniků a specialistů se špičkovými znalostmi materiálů. Oddělení kvality každý díl důsledně kontroluje a měří, data se ukládají, vyhodnocují a jsou dlouhodobě sledována.

V hlavní roli energie a efektivita

K hlavním požadavkům na stroje patří nyní energetická úspornost, aby spotřebovávaly co nejméně elektrické energie, jejímž největším odběratelem je plastifikační jednotka. Asi 75 % energie je materiálu dodáno smykovým třením, tzn. otáčením šneku, jen 25 % je dodáváno zvnějšku. Důležité je, aby proces byl vždy konstantní.

Velkou roli při zpracování plastů hrají aditiva a jejich správné rozložení, dávkování a čistota. V tom je vysoce účinným pomocníkem laser umožňující vysoce přesnou kontrolu směsi i kontrolu nad celým procesem. U aditiv šla firma o krok vpřed a má připraven koncept přidávání plniva s různými příměsemi, které dokáže kontinuálně doplňovat do procesu. Možnosti využití se nabízejí zejména v automotive, kde je silný tlak na uplatnění výroby z recyklátu.

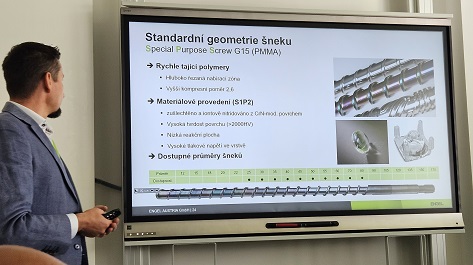

Na semináři firma představila nabídku plastifikačních jednotek, šneků (včetně speciálních), uzávěrek, ale i nejrůznějších doplňkových služeb, které nabízí výrobcům plastových dílů. A také technologie, které přitom využívá. Šneky jsou vyráběny přímo z tyčového materiálu bez frézování jen broušením. ENGEL před dvěma lety zprovoznil (jako zatím jediný na světě) automatizovanou výrobní linku na nákladově efektivní broušení kalených šneků, která zajišťuje vysoký stupeň kvality.

K výrobě dílů je používána i prášková ocel, kdy výsledný produkt vzniká v požadované formě spékáním mikroskopických kapiček oceli těsně pod bodem tavení, čímž vznikne monolitický materiál s velmi přesně rozloženými přísadami. Třetí technologie, kterou ENGEL uplatňuje při výrobě svých strojů a jejich dílů, je metoda laserového navařování.

Pokud jde o oblast uzávěr, kde je požadováno naprosto přesné uzavírání a otevírání ventilů, využívají se systémy se zpětným tlakem, automaticky se uzavírající modely a uzávěrka Smart Shaft, kterou lze uzavřít na místě protočením šneku. Dosud používanou uzávěrku pro optické použití začíná nyní firma nahrazovat novinkou v podobě speciální uzávěrky OPR19, která obdobně jako kuličková uzávěrka nevyžaduje dekompresi po plastifikaci. I do ČR už nedávno přišel první stroj, který je vybaven tímto systémem. Je možné s ním nahradit standardní křídlovou uzávěrku, rozdíl je v tom, že uzavírá sama. S volbou správného šneku i uzávěrky či jejich optimální kombinace v závislosti na konkrétním procesu pomáhá i speciální příručka.

Zelené stroje chrání životní prostředí

Kromě materiálových a technických parametrů a aspektů výrobního procesu (zejména kvality), dnes stále více vystupují do popředí u firem působících v plastikářské branži i další témata. „Potřebujeme být zelení, úsporní, a mít zvládnuté problémy s recyklací,“ charakterizoval tyto požadavky Petr Stibor. Právě na téma recyklace se firma intenzivně zaměřuje. V ideálním případě by recyklát měl být regranulát, a to pokud možno ve vysoké kvalitě, což je ovšem mimořádně obtížné dosáhnout.

ENGEL však vytvořil nový typ stroje s dvoufázovým procesem, který je zaměřený na úspory při regranulaci. Je nabízen buď s klasickou vstřikovací jednotkou se šnekem, nebo osazenou pístem v případě, že není vyžadován velký vstřikovací tlak, ale naopak je potřeba velká dávka.

Stroj obsahuje dvě plastifikační jednotky, z nichž jedna je využívána pro plastifikaci méně kvalitního recyklátu – výsledkem je regranulát použitelný pro vstřikování. Ke zlepšení kvality materiálu je nasazen speciální filtr, který jej zbavuje kovových a jiných nečistot, navazuje odstranění části plynů, které se uvolňují a mohou degradovat materiál i jeho mechanické vlastnosti.

Správné nastavení, zodpovědná údržba

Část přednášek byla věnována problematice opotřebení u vstřikovacích strojů, jeho různým typům a řešením, jak tento negativní proces minimalizovat a jak mu čelit – např. správným mazáním. To bylo ostatně i téma dalšího okruhu semináře věnovaného údržbě.

Podobně je kritickým faktorem správné nastavení technologických procesů, aby materiál postupoval šnekovým systémem, rychlostí se správnou teplotou a zabránilo se jeho nalepování – tzn. optimální nastavení teplotního profilu na plastifikačním válci a zamezení výkyvů a kolísání teplot. Moderní plastikářské stroje už dokážou samy upravovat své parametry a přizpůsobovat je s ohledem na optimální chladicí čas a dávkování.

Petr Kostolník

Foto: Petr Kostolník

.gif)