Unikátní materiály používané v letectví

Letecký průmysl je trvale na špičce materiálové vědy a letečtí výrobci neustále hledají a vyvíjejí nové materiály, aby uspokojili požadavky hlavních zákazníků v tomto odvětví.

Letecký průmysl je trvale na špičce materiálové vědy a letečtí výrobci neustále hledají a vyvíjejí nové materiály, aby uspokojili požadavky hlavních zákazníků v tomto odvětví.

Jaké typy materiálů lze očekávat v letadlech nové generace? Ilustrovat to může několik nově vznikajících materiálů a příklady jejich aplikací.

Nepřítelem a hlavní výzvou pro celý letecký průmysl je hmotnost. Každý kilogram přidané hmotnosti znamená více paliva potřebného pro vzlet i cestování a více paliva znamená ještě větší hmotnost, což představuje začarovaný kruh. Leteckému průmyslu tak přirozeně dominují lehké kovy, jako je hliník, ale postupně hrají stále významnější roli i uhlíková vlákna, která např. u Boeingu 787 Dreamliner tvoří asi 50 % karoserie.

Materiály z uhlíkových vláken však byly jen začátkem boomu kompozitního průmyslu, a nejsou jediné. Ve vývoji je dnes několik kompozitů s potenciálem poskytnout vysokou odolnost při současném snižování hmotnosti. I když nejsou všechny zcela nové, díky moderním výrobním procesům jsou už nákladově efektivní do té míry, že prokázaly svou životaschopnost v řadě leteckých konstrukcí.

Kompozity z karbidu křemíku

Ačkoli byl tento materiál vyvinut již v 70. letech, prudký nárůst zaznamenal až v posledních desetiletích, kdy klesly náklady na výrobu těchto kompozitů. Materiály z karbidu křemíku si zachovávají mnoho výhod kompozitů z uhlíkových vláken, konkrétně to, že je lze zformovat do téměř jakéhokoli tvaru a jsou velmi lehké. Křemíková složka však dodává ve spojení s keramickou matricí působivou tepelnou odolnost. Tyto materiály jsou navíc extrémně odolné a NASA již tento materiál otestovala v bezpilotních vzdušných prostředcích. Zjistila, že je schopen bez problémů zvládnout i ty nejdrsnější provozní podmínky.

Nyní už pracuje na tom, aby se materiál dostal i do komerčního letectví, a dokonce umožňuje jiným společnostem licencovat jejich materiály pro použití ve vlastních produktech a poskytuje školení i odborné znalosti.

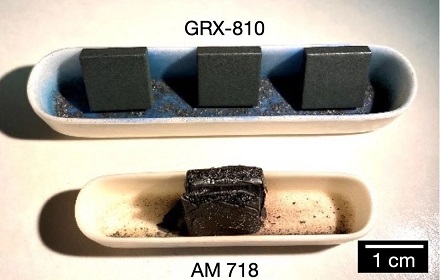

Slitina NASA GRX-810

Stejně důležitý jako jeho složení je i způsob výroby materiálu. Letecký průmysl začíná přecházet na nové výrobní metody, které mají potenciál vyrábět mnohem lepší verze stávajících materiálů pro potenciálně revoluční aplikace. Zatímco většina tradičních metod používá subtraktivní procesy, které odebírají materiál za účelem vytvoření součásti (např. CNC frézování), stále větší popularitě se těší aditivní procesy, jejichž podíl neustále narůstá.

Procesy práškové metalurgie umožňují 3D tisk i velmi složitých kovových dílů a letečtí dodavatelé jsou schopni vyrábět komponenty pomocí těchto nových metod. Příkladem tohoto inovativního přístupu k výrobě vedoucího k novému typu materiálu je unikátní slitina na bázi NiCoCr, kterou NASA označila GRX-810. Je vyrobená pomocí procesu 3D tisku, konkrétně technologie umožňující nanášet nanovrstvy oxidů pomocí techniky zvané oxidové disperzní zpevnění s využitím fúze laserového prášku k rozptýlení nanočástic Y2O3 v celé mikrostruktuře bez použití procesních kroků náročných na zdroje, jako je legování. Při jejím vývoji použila NASA moderní termodynamické modelování, což umožnilo nejen vyrobit nový materiál, ale i vytvořit nový způsob výroby superslitin.

Na rozdíl od výroby pomocí subtraktivních procesů, jež mohou do finální součásti vnést napětí, která ji oslabí, je GRX-810 výrazně silnější. Zkoušky ukázaly, že tento materiál může být až tisícinásobně (!) pevnější než některé jeho protějšky při teplotách nad 1000 °C, což je ideální pro motory, kde jsou často vysoké teploty. Má také dvojnásobnou odolnost proti lomu a vykazuje i výrazně lepší creepové (zátěžové) vlastnosti. mj i více než trojnásobnou ohebnost před zlomením. Navíc dobře vzdoruje oxidaci, má dvojnásobnou odolnost proti oxidaci než typické AM slitiny na bázi niklu.

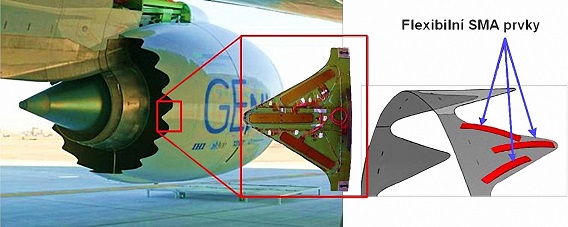

Slitiny s tvarovou pamětí

Pokud chce letadlo změnit svůj profil a letové vlastnosti, musí transformovat a upravit své součásti. Tento proces je vidět např. v podobě vztlakových klapek na křídlech. Dodání síly potřebné pro vytvoření pohybu k jejich ovládání však něco stojí. Hydraulické systémy zvyšují hmotnost letadla a jsou potenciálním bodem selhání. Řešení nabízejí nově vyvíjené slitiny s tvarovou pamětí (Shape Memory Alloys – SMA), které představují alternativu k hydraulice a mohly by potenciálně zcela nahradit některé hydraulické systémy.

Tyto pozoruhodné materiály lze vyrobit s využitím správné kombinace kovů. Aktuálně jsou nejpoužívanější slitiny niklu a titanu (Ni-Ti). Při zahřátí na určitou teplotu se mohou SMA deformovat. Tato deformace však není trvalá, když teplota slitiny klesne zpět pod určitou prahovou hodnotu, obnoví se původní tvar. Pohony SMA lze použít k manipulaci s konstrukčními prvky v podstatě stejným způsobem jako standardní hydraulické pohony.

Nejnovější motory Boeingu mají kolem výfuku V-šipky snižující hluk při vzletu a přistání, které využívají materiál SMA. Topné prvky instalované v motorové gondole umožňují aktivovat SMA, které se při vzletu a přistání ohýbají dovnitř, aby se snížil hluk, a v cestovní výšce se narovnávají, aby maximalizovaly proudění vzduchu a snížily odpor.

Josef Vališka

Foto: Nature, Boeing