Holistické pochopení procesu obrábění titanu

Materiálové vlastnosti titanu jsou vysoce oceňovány v leteckém a automobilovém průmyslu nebo v lékařské technice, ale kvůli jeho extrémně nízké tepelné vodivosti jej lze mimořádně obtížně obrábět.

Materiálové vlastnosti titanu jsou vysoce oceňovány v leteckém a automobilovém průmyslu nebo v lékařské technice, ale kvůli jeho extrémně nízké tepelné vodivosti jej lze mimořádně obtížně obrábět.

Jeho obrábění se zásadně liší od obrábění např. litiny či oceli, proto musí být pro dobré ekonomické výsledky optimálně navržena nejen nástrojová technologie, ale i vlastní obráběcí proces. Holistické pochopení korelací při obrábění umožňuje identifikovat optimální kombinaci přesnosti a hospodárnosti.

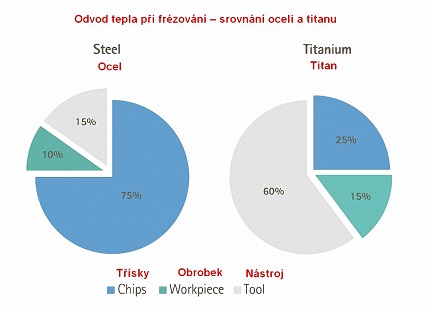

Pokud srovnáme tepelnou vodivost při obrábění oceli a titanu, tak při obrábění oceli zůstává 10 % teploty v obrobku, 15 % na namáhání řezného nástroje a největší podíl tepla (75 %) se přenese do třísek, s kterými se odvede pryč. Na rozdíl od oceli třísky při obrábění titanu absorbují jen 25 % tepla. Největší podíl přechází do nástroje (až 60 %), kde způsobuje vysoké tepelné zatížení řezné hrany nebo řezného materiálu (viz obr. 2). To vede k podstatně kratší životnosti nástroje a náklady na řezný materiál se tak stávají kritickým faktorem.

Vliv řezné rychlosti na opotřebení

Při velmi nízké řezné rychlosti může docházet k přilnutí materiálu a naopak při příliš vysoké se zase prudce zvyšuje riziko oděru a tribochemického opotřebení, což má za následek, že se řezný materiál spálí. Jedním ze způsobů, jak zjistit stav ostří, je podívat se na šířku opotřebení.

Při neměnném rozsahu roste pomalu a nepřetržitě. Pokud je ale tento rozsah překročen a obrábění vstoupí do přechodového rozsahu, následuje rychlé a fatální selhání břitu nástroje, k němuž dochází, když je zvolená řezná rychlost nebo posuv příliš vysoký. Mezi stacionárním a přechodovým rozsahem je rozdíl v životnosti nástroje až 100procentní.

Proto je důležité kontrolovat šířku opotřebení a rozpoznat, kdy je dosaženo konce stacionárního (rovnoměrného) rozsahu, aby se dosáhlo spolehlivé a optimální doby chodu stroje. Obecně je doporučována výměna nástroje při opotřebení přibližně 0,2 mm. Poté lze tvrdokovovou frézu ještě přebrousit, ale při vyšším opotřebení již ne.

Vlastní procesní znalosti obrábění titanu začlenila společnost Mapal do vývoje své nástrojové technologie, kdy je důraz kladen hlavně na kritéria opotřebení a jejich vliv i nad rámec nejvhodnějšího řezného materiálu. Pro zajištění optimální tepelné odolnosti jsou používány vybrané karbidové třídy a odpovídající povlaky, které produkují co nejmenší tření. Cestu k hospodárnému obrábění vytyčuje i mikro a makrogeometrie s extrémně pozitivní geometrií nástrojů, leštěnými čelními plochami a opatřeními pro účinné chlazení. Nicméně pečlivé vyvážení řezných dat je zásadní pro náklady na obrábění titanu.

Rychlejší neznamená nižší náklady

Vyšší řezné rychlosti při obrábění oceli a litiny často znamenají vyšší produktivitu a nižší celkové náklady. Naopak u titanu nejsou vyšší řezné rychlosti účelné.

Technický expert firmy Mapal Tobias Gräupel to dokázal výpočtem ekonomické efektivity, který optimalizuje řezná data při obrábění titanu z hlediska nákladů na příkladu frézovací operace s NeoMill-Titan-2-Corner se čtyřmi břity, která obrábí TiAl6V4 s hloubkou řezu 4 mm a šířkou 24 mm. Zkoumání různých kombinací posuvů a řezných rychlostí vedlo k jasnému doporučení z hlediska parametrů pro obrábění titanu.

Při obrábění ocelového dílu vedlo zdvojnásobení řezné rychlosti z 200 na 400 m/min k celkové úspoře nákladů 24 % na díl. Při obrábění titanového obrobku vede ale zvýšení řezné rychlosti z 32 na 50 m/min ke zvýšení nákladů o 259 %!

„Zvýšení řezné rychlosti se odráží v celkových nákladech, které skokově rostou,“ komentuje Tobias Gräupel s tím, že optimálních nákladů je dosaženo při obrábění s vysokými posuvy a nízkými řeznými rychlostmi. Pokud by se však kromě vysokých posuvů maximalizovaly i řezné rychlosti, byly by náklady více než čtyřikrát vyšší.

„Tyto výpočty ekonomické efektivity jsou důležité hlavně pro větší velikosti. Při výrobě velkého množství dílů totiž hrají hlavní roli při rozhodování o investicích celkové náklady a neefektivní řezné parametry způsobují rychlý nárůst celkových nákladů na titan. K dokonalému výsledku tak vede pouze kombinace inovativní technologie nástrojů a optimálního návrhu procesu s ohledem na velikost obrábění a výrobních dávek,“ zdůrazňuje Tobias Gräupel.

Kathrin Rehor

Foto: Mapal