Výroba komponent pro elektromobily neodpouští chyby

S nástupem elektromobility se výrobci stále více zaměřují na optimalizaci výroby klíčových součástí elektrického motoru a hledají inovativní řešení, s nimiž lze součást obrábět efektivně a spolehlivě ve stále větším množství.

S nástupem elektromobility se výrobci stále více zaměřují na optimalizaci výroby klíčových součástí elektrického motoru a hledají inovativní řešení, s nimiž lze součást obrábět efektivně a spolehlivě ve stále větším množství.

Elektromotory elektrických vozidel disponují tzv. jednostupňovou převodovkou, která pomáhá snížit jejich otáčky o určitý faktor. Výsledkem je, že na součástech, jako je hnací hřídel, hřídel rotoru nebo pohon nápravy, jsou četné převodové prvky a kvalita jejich součástek musí být mimořádně přesná, aby nevznikaly hlasité zvuky, které by byly při tichému chodu elektrického motoru slyšitelné. Tichý motor vyžaduje nejvyšší povrchové úpravy, což vyvolává potřebu procesně spolehlivého řešení pro nákladově efektivní výrobu hřídele rotoru.

Součásti pro EV mají vysoké nároky

Pokroky v e-mobilitě, včetně dutých komponent, umožňují velkou volnost v konstrukci, snižují hmotnost i náklady na materiál např. pro výrobu hřídele rotoru. Toto „srdce“ elektromotoru musí odolat vysokému zatížení, protože nyní jsou možné motory s až 20 000 ot./min. V porovnání s vačkovým hřídelem u spalovacího motoru jde o hodnotu mnohonásobně vyšší. Výroba montovaných hřídelí rotoru je tak vždy o přísné toleranci, kde i minimální nevyváženost ohrožuje životnost motoru. Výsledkem musí být vysoce stabilní součást, což vyžaduje extrémně přesné řezání ozubení v rychlém cyklu.

Německá firma EMAG již léta vyvíjí vysoce všestranná strojní řešení pro obrábění široké škály obrobků, od ozubených hřídelí přes pastorky řízení a šneková kola až po planetová soukolí, což představuje ideální základ pro vysoce účinná řešení řezání ozubení rotoru.

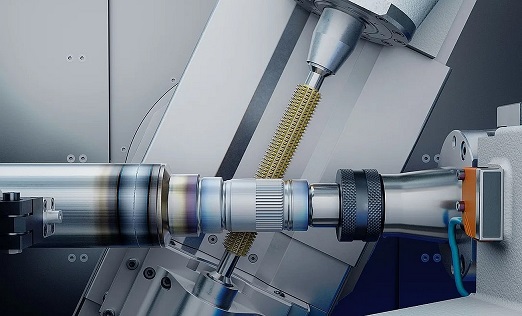

Jako nejlepší řešení byla zvolena odvalovací frézka na ozubení HLC 150 H, která nabízí spolu s požadovanou kvalitou i vysokou úroveň produktivity pro komponenty o max. délce 500 mm a hmotnosti 10 kg. To zajišťuje zejména pevně zavěšená frézovací hlava, která je schopná se během obrábění pohybovat velmi přesně, přičemž linie posuvu je tvořena interpolací dvou os. Tím je dosahován velký úhel natočení frézovací hlavy s velkou dráhou posunu současně. Díky tomu je odvalování ozubení plynulé a kvalita ozubení vysoká. Horizontální uspořádání obrobku také zabraňuje tvorbě shluků třísek. Tato technologie zajišťuje působivé výkonové parametry při obrábění hřídelů rotorů s dobou cyklu pouhých 35 sekund při kvalitě ozubení DIN Q7.

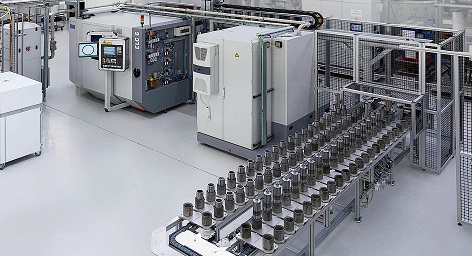

Konstruktéři strojů vyvíjejí kompletní linky pro výrobu hřídelí rotorů, v nichž jsou všechny procesy obrábění dokonale propojeny – od měkkého obrábění polotovarů až po finální tvrdé obrábění, včetně procesů broušení boků zubů nebo broušení odvalovací frézou. Používá se zde rovněž centrum HLC 150 H, což není problém s ohledem na integrovaný vysokorychlostní portálový nakladač, který přebírá komponenty z vlastního systému TrackMotion.

Další odvalovací frézka na ozubení K 160 je určena pro komponenty s maximální délkou 300 mm a hmotností 2,5 kg. Je zajímavá pro výrobu sestavených (dvoudílných) hřídelí rotorů, jejichž jednotlivé části jsou relativně malé a lehké. Maximální otáčky motoru na frézovací hlavě a hlavním vřetenu umožňují dosahovat vysoké řezné rychlosti i pro hřídele s malým počtem zubů. Účinné tlumení vibrací zajišťuje dlouhou životnost nástroje a vysokou kvalitu povrchu. Zároveň lze tento stroj také integrovat do linek EMAG nebo z velké části automatizovat.

Do hry vstupuje laser

Dalším příkladem přizpůsobování výrobního procesu vysokým nárokům na výrobu pro elektromobilitu je inovativní technologie v podobě laserového svařovacího systému ELC 6 (Emag Laser Cell), který byl speciálně vyvinut pro komponenty hnacího ústrojí s obvodovými svary.

Jde o ústřední bod výroby montovaných hřídelí rotorů pro spojování dvou polovin součásti, přičemž manipulace s díly, předehřívání, spojování i svařování probíhají v rychlém sledu a dokonalém načasování pomocí otočného stolu. Přesně odměřovaná koncentrovaná energie laserového paprsku umožňuje vysokou rychlost svařování s minimálním zkreslením tvaru svařované součásti.

Před vložením jednotlivých dílů do systému ELC 6 jsou obrobky očištěny laserem (laserový čisticí stroj LC 4), který lze optimálně propojit se systémem a zajistit tak bezproblémovou integraci linky. V dalším kroku (předehřívání a spojování) zajistí indukční technologie ideální teplotu součástí před spojením obou dílů.

Při kontrole polohy svaru se upraví poloha součásti. Obrys je přesně nasnímán a tato data jsou předávána svařovací optice a NC osám. Při následném svařovacím procesu se vertikálně umístěný obrobek otáčí, zatímco laserová optika se pohybuje pouze radiálně směrem k obrobku. Svařovací proces s jeho soustředěnou energií tak probíhá prakticky ze strany na obvodovém svaru. Teplotu procesu řídí pyrometr. Po svaření je součást pohybem otočného stolu vyvezena ze stroje a vyložena robotem.

Toto řešení umožňuje enormní rychlost výroby, mj. i proto, že stroj s otočným stolem se během svařování zatěžuje a odlehčuje (jde o časově souběžný cyklus), a jednotlivé podprocesy jsou dokonale synchronizovány. Princip pevná optika / pohyblivý obrobek zajišťuje vysokou provozní spolehlivost.

Oliver Hagenlocher

Foto: EMAG