Robotická řešení na míru pro rychlejší výrobu

Výrobní řešení s robotizovanou automatizací jsou na vzestupu. Umožňují rychlý tok dílů s nízkými nároky na pracovní sílu, snížit jednotkové výrobní náklady a zvýšit spolehlivost a kvalitu výroby.

Výrobní řešení s robotizovanou automatizací jsou na vzestupu. Umožňují rychlý tok dílů s nízkými nároky na pracovní sílu, snížit jednotkové výrobní náklady a zvýšit spolehlivost a kvalitu výroby.

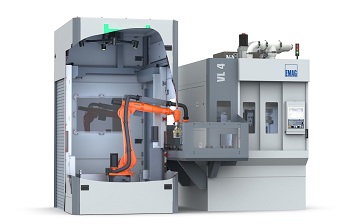

Německý výrobce obráběcích strojů Emag spojuje technologii manipulace s komponentami s vysoce individuálními robotickými řešeními navrženými na základě požadovaného výrobního procesu. Kombinace vysoce výkonných strojů se zcela odlišnými robotickými buňkami zajišťuje nejen vysoce efektivní procesy pro nakládání a vykládání strojů, ale umožňuje i integraci dalších stanic pro zajištění kvality, etiketování, čištění a mnoho dalšího.

„Vždy jsou v centru pozornosti požadavky na obrobek a související výrobní proces. Rozhodujícími otázkami jsou zde například, jaké velikosti šarží se mají v daném časovém úseku vyrábět, a jak autonomně má řešení fungovat. V mnoha ohledech je potřeba se přizpůsobit stávajícímu výrobnímu prostředí nebo prostorovým podmínkám,“ vysvětluje Jürgen Maier, vedoucí divize Soustružení firmy Emag.

S dopravníky, paletizátory nebo zásuvkami

Díly mohou být podávány pomocí vstupních a výstupních pásů, paletizátorů, zásuvek nebo vychystávání do zásobníků. Pomocí těchto systémů se robot sám dokáže přizpůsobit, když vybírá, nebo dokončuje umístění nových komponentů. Každé řešení má jiné síly i základní podmínky. Například pásové nebo kloubové dopravníky jsou ideální volbou, když tok dílů musí být plynulý z předřazeného výrobního řešení do stroje. Robot pak může jednoduše odebrat součásti z pásu a později je znovu uložit, přičemž pásy jsou uspořádány různými způsoby – v závislosti na prostorové situaci nebo požadovaném toku dílů. Pneumatické dorazy zajišťují oddělení komponent. Pomocí kamery je také možné detekovat vyrovnání obrobku na pásu.

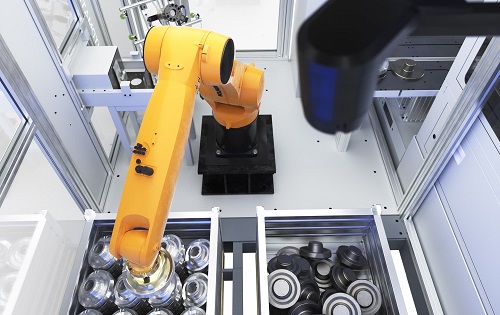

Vysoce flexibilní alternativou k tomu jsou tzv. bin picking systémy. Obrobky jsou zde v chaotické pozici, přičemž robotické rameno nejen odebírá součásti pomocí 3D senzorového systému, ale také je správně rozpoznává, zarovnává a podává do dalšího kroku zpracování. Systém lze používat flexibilně a konfigurovat pro mnoho aplikací.

Naproti tomu použití paletizátorů předpokládá „spořádaný“ start. V tomto případě se systém nakládá i vykládá např. prostřednictvím blistrového vozíku. Disponuje na sobě naskládanými boxy s odpovídajícími formovacími hnízdy s vloženými komponenty, které operátor jednoduše zatlačí do definované polohy, ze které má robot přístup. Vozík s hotovými díly je v jiné poloze.

Jednou z věcí, na kterých záleží u tohoto druhu řešení je, že spojuje dobu cyklu stroje a požadované člověkohodiny u stroje. Pokud obráběcí cyklus ve stroji trvá jen několik sekund, a zároveň v tu samou dobu usilujete o minimální námahu obsluhy stroje, nemusí být toto řešení vhodné, protože vozíky by se musely příliš často vyměňovat. To jsou přesně výpočty, které je nutno provést pro každé řešení robota.

Třetí variantou je zásuvkový systém. Obrobky jsou umístěny v pneumaticky posouvaných zásuvkách, které jsou rychle naplňovány blistrovými systémy. V tomto případě jsou tři z těchto zásuvek uspořádány nad sebou ve skříni, což umožňuje stohování a zpracování většího počtu kusů (bez zásahu operátora) na malé ploše. Nakládání a vykládání zásuvek probíhá bez přerušení procesu – robot jednoduše pokračuje v práci na dělené zásuvce.

Počet robotických řešení roste

Pro všechna tato řešení platí: Možnosti vybavení pro jednotlivé robotické buňky jsou rozsáhlé. Například je myslitelné integrovat statistické řízení procesu včetně měřicí stanice. Zde jsou jednotlivé komponenty pravidelně vybírány, měřeny a znovu zaváděny do výrobního procesu pro zajištění kvality. V rámci robotické buňky je také možné umístit optické řídicí systémy s kamerami, uchopovací stanici pro zpracování široké škály obrobků, malé mycí a čisticí stanice, odjehlovací systémy nebo laserové či gravírovací stanice. Příslušné řešení je pak také řízeno robotem. Výsledkem je nepřetržitý tok dílů napříč různými technologiemi.

Při plánování automatizačních buněk spoléhá Emag na počítačové simulace, kdy je kontrolována řada faktorů, jako je doba cyklu, dostupnost robota, tok materiálu v rozsáhlých výrobních linkách a mnoho dalšího. Důležité je i virtuální zprovoznění, tj. testování plánovacích dat na virtuálním stroji. Tímto způsobem lze odhalit a odstranit nepředvídané chyby v rané fázi vývoje a pozdější „opravdové“ zprovoznění je mnohem rychlejší.

„Na našich strojích se používá stále více robotických řešení. K dispozici máme mnoho strojů, které již vnitřní automatizaci založenou na pick-up technologii mají. Díky tomu lze tato řešení snadno začlenit prostřednictvím integrovaných robotů do výrobních systémů a zajistit tak hladký tok dílů, které se tak dostanou z bodu A do bodu B s minimálním úsilím,“ shrnuje Jürgen Maier.

Oliver Hagenlocher

Foto: Emag