Rozšířené možnosti tisku a opravy složitých součástí

Nová 5osá řídicí tisková hlava pro 3D tiskárny, kterou prezentovala na JIMTOF společnost Nidec Machine Tool, umožňuje nové metody obrábění pomocí tiskáren LAMDA pro kovovou aditivní výrobu.

Nová 5osá řídicí tisková hlava pro 3D tiskárny, kterou prezentovala na JIMTOF společnost Nidec Machine Tool, umožňuje nové metody obrábění pomocí tiskáren LAMDA pro kovovou aditivní výrobu.

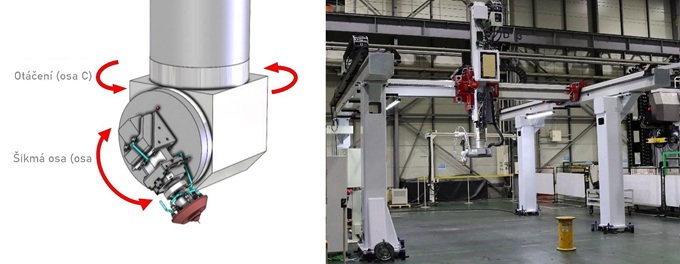

Vývoj 5osé řídicí hlavy pro laserové práškové DED (Directed Energy Deposition – přímé nanášení energie) kovové 3D tiskárny řady LAMDA rozšířilo možnosti těchto tiskáren a umožnilo aditivní výrobu velkých i složitých součástí a také nastavitelnost povrchu. Na rozdíl od tradičních 5osých modelovacích strojů nabízí novinka nezávislý pohyb hlavy.

Řídicí tisková hlava

Tiskárny LAMDA s novou 5osou hlavou jsou vybaveny unikátní štítovou tryskou a monitorovacími funkcemi zpětné vazby pro zajištění vysoce kvalitního a stabilního obrábění. Díky těmto vylepšením jsou ideální pro aplikace, jako je úprava povrchu, opravy a výroba velkých forem, nástrojů i komponentů pro letecký i automobilový průmysl.

Mezi klíčové vlastnosti nové hlavy patří 5osé řízení, které umožňuje aditivní výrobu v libovolném úhlu bez otáčení obrobku, dále široký rozsah pohybu rotační osy pro nastavitelnost povrchu a flexibilitu pro složité tvary. Kompaktní design hlavy poskytuje snadný přístup k trysce i obrobku a vysoká rychlost včetně odezvy zajišťuje efektivní zpracování aditivní výroby.

Tiskárny LAMDA výrobce neustále inovuje a mezi nedávné pokroky patří vývoj štítové trysky druhé generace, uvedení 5osého aditivačního stroje LAMDA500, představení stroje LAMDA2000 s mechanismem přímé akce portálového typu a integrace kontroly stavu tiskové vrstvy na bázi umělé inteligence (AI). Firma nedávno dodala i extrémně výkonný systém LAMDA s 5metrovým pojezdem osy X pro velmi rozsáhlou AM a opravy součástí.

Vnitřní leštění pro sériovou výrobu

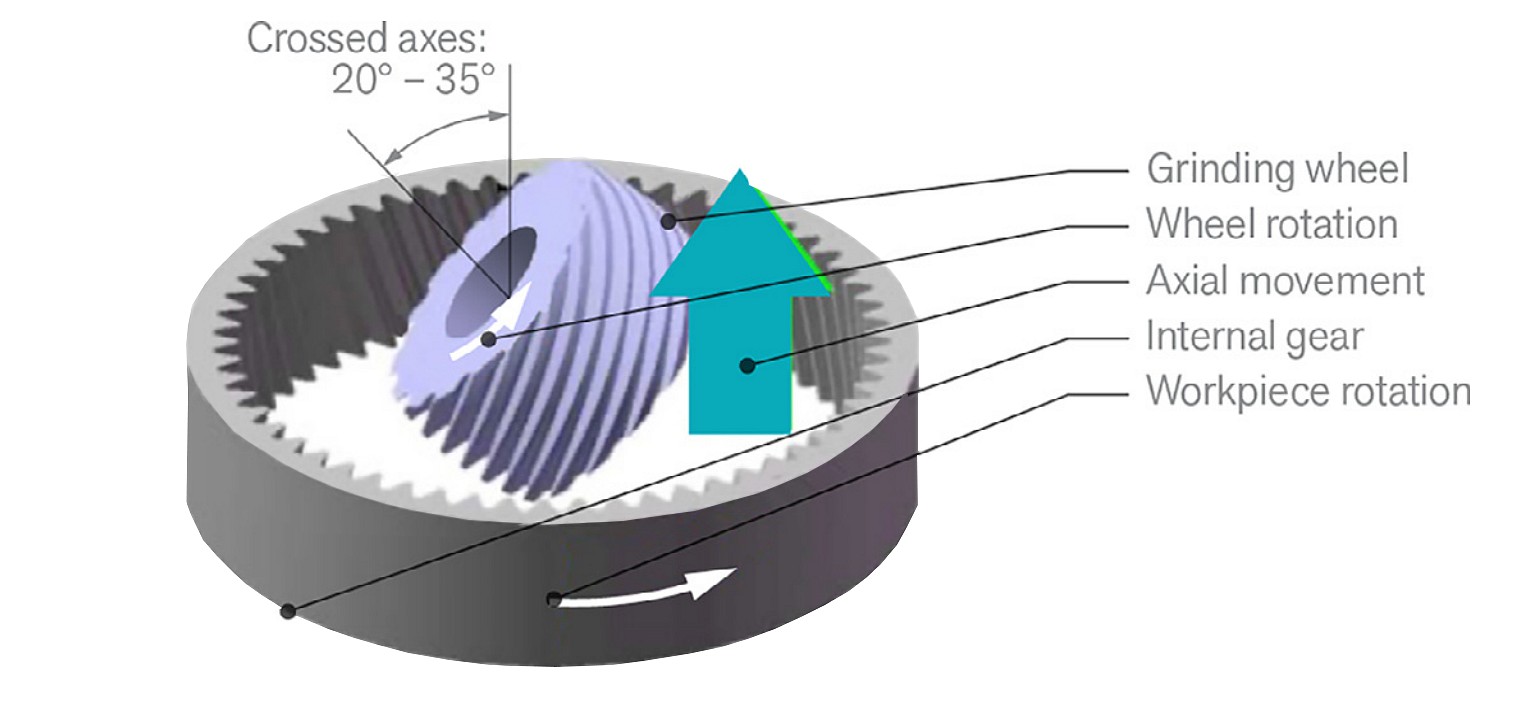

Nidec Machine Tool loni vyvinula i první vysoce přesný proces vnitřního leštění na světě pro hromadnou výrobu pro zlepšení kvality převodů, který umožňuje dokončovat ozubené věnce v planetových soukolích automobilových převodovek a kloubech robotů. Mechanismus planetové redukce může poskytnout vyšší převodový poměr ve výrazně kompaktnějším a lehčím balení a pozitivní vliv na účinnost.

U tohoto typu ozubení vedou i sebemenší geometrické deformace v ozubeném věnci ke snížení účinnosti, nežádoucímu hluku, vibracím a negativnímu vlivu na životnost. Poptávka po vysoce přesných převodech se zvyšuje elektrifikací automobilového průmyslu a automatizací pro výrobu a vývojem této nové dokončovací metody chce firma pomoci uspokojit poptávku a zlepšit odolnost ozubených kol, účinnost převodu i výkon NVH (hluk, vibrace a tvrdost).

Leštění ozubených kol bylo dobře zavedeno pro vnější ozubená kola v sériové výrobě, ale pro vnitřní ozubená kola bylo stále na úrovni vývoje. Po provedení výzkumu, který realizuje Nidec v rámci společného projektu s německou technickou univerzitou RWTH Aachen, bylo provedeno hodnocení procesu obrábění pomocí strojů a technologií na broušení ozubení a dosaženo pozitivních výsledků pro zajištění úrovně přesnosti s vysokou produktivitou pro sériovou výrobu, kterou běžným vnitřním broušením nebo honováním nebylo možné dosáhnout.

Jako stroj na zpracování byla použita bruska na vnitřní ozubení ZI20A s unikátní technologií s vnitřním generátorem, která umožňuje dosahovat vysokou přesnost i produktivitu pro aplikace hromadné výroby. Lešticí kotouče byly vybrány na základě vyhodnocení jejich dostupnosti, ekonomické efektivity a vhodnosti pro sériovou výrobu. Cílová drsnost povrchu byla nastavena na Ra0,1 µm a Rz1,0 µm nebo méně, jako obecný požadavek na drsnost povrchu pro leštění, a byly definovány podmínky vysoce účinného procesu, které dokážou zachovat přesnost geometrie bez broušení.

Petr Sedlický

Foto: Nidec Machine Tool