Přeprava autonomní plošinou na milimetr přesně

Dopravu těžkých hliníkových desek zajišťují ve společnosti AMAG (Austria Metall AG) autonomní transportní platformy, které tak přispívají významným způsobem k flexibilitě interní logistiky.

Dopravu těžkých hliníkových desek zajišťují ve společnosti AMAG (Austria Metall AG) autonomní transportní platformy, které tak přispívají významným způsobem k flexibilitě interní logistiky.

V sídle společnosti AMAG, v rakouském městě Ranshofen, se vyrábějí hliníkové pásy, plechy a desky. K jejich odběratelům patří zejména zákazníci z leteckého, automobilového a obalového průmyslu. Z důvodu zvýšení specializace byl v červenci 2014 výrobní areál rozšířen o novou válcovnu. Ve stávající byla maximální šířka výrobků omezena rozměrem 1650 mm. Nový závod je může produkovat až do šířky 2300 mm. Současně s rozšiřováním výroby se měla ve vyšší míře uplatnit také digitalizace. Jedním z bodů digitalizační strategie byla přestavba interní logistiky na úroveň Průmyslu 4.0 spojená s automatizací skladovacích a distribučních systémů. Řešením byl autonomní systém přepravy zboží.

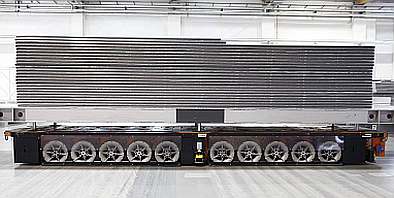

U transportních platforem KUKA typu omniMove zaujaly společnost AMAG všesměrové manévrovací schopnosti a vysoká přesnost polohování těchto řešení. Bylo proto rozhodnuto integrovat do výrobní linky dvě mobilní vysokozátěžové plošiny. Tyto 8,7 metrů dlouhé platformy převzaly vnitropodnikový transport hliníkových desek. Rozhodujícím argumentem pro tuto volbu byla jejich nosnost až do váhy 68 tun v kombinaci s vysokým stupněm přesnosti a flexibility.

Svobodný pohyb do všech směrů

Platformu omniMove lze řídit manuálně dálkovým ovládáním, ale může se pohybovat též autonomně. Na cíl zaměřenou navigaci při pohybu po výrobní hale umožňuje systém KUKA.NavigationSolution, který se kromě toho ještě stará o bezpečnost pracovníků. Pro ten účel shromažďuje software systému všechna data z bezpečnostních laserových skenerů a radarových senzorů, a sestavuje z nich mapu okolí. To dovoluje transportní plošině reagovat v reálném čase na překážky a autonomně měnit svou trasu. Potřebnou volnost pohybu zajišťují všesměrová kola využívající technologii Mecanum, která umožňují pojezd v jakémkoliv směru a rovněž otáčení na místě. Přitom platforma pracuje s přesností +/- 0,5 mm, a to i při plném zatížení.

Autonomní zásobování

Platformy zajišťují přemístění válcovaných hliníkových profilů k příslušným zušlechťovacím stanicím ve středisku pro výrobu desek a jejich zpětný odsun. Zušlechťování je závěrečný proces při výrobě hliníkových desek, při kterém získávají určité vlastnosti, provádí se jejich kontrola a řezání.

Podle požadovaného způsobu zpracování jsou k dispozici různá zařízení. Při prvním kroku zadá obsluha platformě pracovní úkol, přičemž komunikace probíhá prostřednictvím interní sítě W-Lan. Poté přijede plošina autonomně ke stojanu pro vstup zboží, na němž jsou narovnané až 12 m dlouhé a 8,5 tuny těžké hliníkové desky. Na spodní straně stojanu je umístěn QR kód. Platforma vybavená kamerou, identifikuje prostřednictvím tohoto kódu desky, které jsou pro ni určené. Najede pod stojan s více než milimetrovou přesností, vysune zdvihací body a s nákladem XXL desek se samostatně naviguje při průjezdu halou, které pak složí u předem určeného technologického zařízení. Jakmile je zušlechťovací proces ukončen, platforma hliníkové desky vyzvedne a dopraví je k dalšímu zařízení.

Automatizace přináší úspěch

S platformou omniMove je výrobce AMAG desek velmi spokojen. Automatizace intralogistiky přinesla podniku mnohé výhody. V porovnání s řešením využívajícím jeřáb nebo vysokozdvižný vozík je práce s pohyblivou plošinou flexibilní, rychlá a bezpečná. Použití transportních rámů výrazně snížilo požadavky na paketování (balení). Dvě všesměrová transportní zařízení s vysokou nosností stačí zásobovat ve třísměnném provozu zušlechťovací zařízení po celých 24 hodin.