Nové centrum pro řešení prototypů

Společnost Fronius otevřela nové prototypové centrum, kde nabízí kompletní řešení pro výrobu prototypů od studie proveditelnosti až po ověřovací sérii pro malosériovou výrobu.

Společnost Fronius otevřela nové prototypové centrum, kde nabízí kompletní řešení pro výrobu prototypů od studie proveditelnosti až po ověřovací sérii pro malosériovou výrobu.

Poptávka po elektromobilech neustále roste, což vyžaduje nové komponenty a zdokonalení jejich výroby. Například bateriové vany chrání citlivé akumulátory před vnějšími vlivy, a to i v případě nehody, ovšem pro těsné spojování používaných hliníkových komponent s malou deformací existuje jen málo vhodných svařovacích postupů. Právě na takovéto procesy se specializuje Fronius v nově vybudovaném prototypovém centru v hornorakouském Welsu, v němž od začátku prosince nabízí výrobcům automobilů, jejich dodavatelům a integrátorům možnost outsourcovat výrobu prototypů.

V nově vybudovaném centru vypracují specialisté na svařovací techniku společně se zákazníky ideální řešení pro spojování dílů: od konstrukční fáze přes studie proveditelnosti prostřednictvím simulací, vyhodnocení svařovacího procesu a svařovacích testů až po nejrůznější zkoušky kvality a projektovou podporu. Kromě prototypu se všemi jednotlivými fázemi je možné vyrobit v případě potřeby i menší počet zákaznických dílů pro prototypovou řadu. Pro výrobce automobilů to znamená významný potenciál úspor, zvýšení efektivity a minimalizaci rizika – outsourcingem výroby prototypů odpadnou náklady na vývoj a vynaložený čas, stejně jako investice do vlastních prototypových center, navíc mohou těžit z bohatého svářečského know-how firmy Fronius.

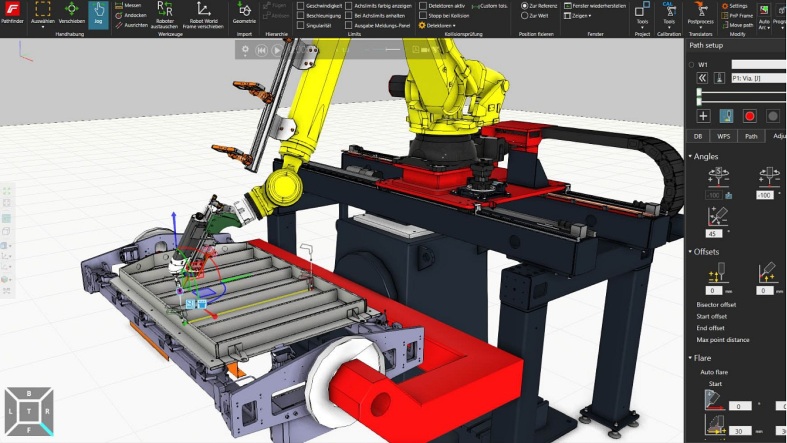

Na více než 900 m2 nabízí nové prototypové centrum sofistikovanou simulační, svařovací a měřicí techniku a možnost vyrábět díly o rozměrech až 3 x 2 m s maximální hmotností 1500 kg. Zařízení jsou izolovaná od ostatních úseků a zaručují absolutní diskrétnost.

Jedna ze dvou používaných robotických svařovacích buněk je vybavena technologií CMT. Tento svařovací proces se sníženým vnosem tepla je právě v oblasti tenkých plechů vhodný pro téměř každý základní materiál. Vyznačuje se nižší tvorbou rozstřiků a menší deformací. Použitá flexibilní platforma svařovacího zdroje TPS/i umožňuje v případě potřeby použít i jiné svařovací procesy. Robotická buňka používá také systém čištění povrchů Acerios, který předběžně ošetří hrany dílů pomocí technologie horkého plazmatu, čímž se vytvoří dokonalé předpoklady pro svarové švy vysoké kvality.

Druhá robotická buňka je vybavena laserem a výkonným systémem pro svařování v ochranné atmosféře. Výhody obou postupů kombinuje tzv. proces LaserHybrid, který tak nabízí vynikající přemostitelnost spár i vysoké rychlosti svařování. Vše je provázeno hlubokým průvarem a nízkým vnosem tepla, které zajišťují minimální deformaci dílu.

Obě svařovací buňky jsou vybaveny sofistikovanými robotickými asistenčními a kontrolními systémy. Laserový monitorovací systém namontovaný na svařovacím

hořáku zajišťuje, že robot svařuje přesně na určeném místě. Při vyosení, deformaci nebo odchylkách, které jsou při výrobě běžné, dokáže robot předem naprogramovaný průběh svarového švu automaticky korigovat, takže se spolehlivě svařuje na správném místě. Další možnost sledování svaru nabízí systém SeamTracking: Tato funkce prostřednictvím rozkyvu svařovacího hořáku bezpečně detekuje hrany dílů u koutových a navařovaných tupých svarů.

Kamerový systém navíc umožňuje přímý pohled na oblouk a tím i přesné monitorování svařovacího procesu. Automatizovaný systém kontroly také svarový šev po svařování oskenuje a okamžitě opticky zkontroluje jeho kvalitu.

Kromě toho, že se používají vysoce pokročilé svařovací procesy včetně monitorování, se díl před a po svařování v robotické buňce trojrozměrně změří, takže lze přesně určit všechny odchylky, jako jsou tolerance nebo deformace. Toto precizní monitorování přesných rozměrů se provádí už od rané fáze výroby prototypu. To umožňuje rychlou reakci a přizpůsobení různých parametrů (např. pořadí svarů, parametrů svařování a upínací techniky) a šetří čas a náklady jak ve vývoji, tak i později ve výrobě.