Vývoj ložisek NSK pomáhá zvyšovat výkon a účinnost elektromotorů

Udává se, že spotřeba energie elektromotorů používaných ve strojních zařízeních tvoří 40–50 % světové spotřeby elektřiny, což z těchto zařízení nezbytných pro průmysl činí klíčový cíl snižování spotřeby energie.

Udává se, že spotřeba energie elektromotorů používaných ve strojních zařízeních tvoří 40–50 % světové spotřeby elektřiny, což z těchto zařízení nezbytných pro průmysl činí klíčový cíl snižování spotřeby energie.

Celosvětové úsilí o snížení spotřeby energie vedlo k přijetí opatření, jež vyžadují zlepšení účinnosti motorů. Ztráty energie v motoru mají tři hlavní složky: ztráty v železe (tepelné ztráty v jádru motoru), ztráty v mědi (tepelné ztráty ve vinutí) a mechanické ztráty (např. třením v ložiskách). Ačkoli mechanické ztráty jsou přibližně jen 1 % spotřeby energie motoru, představují 0,4–0,5 % celosvětové spotřeby elektrické energie, což znamená, že globální dopad jakéhokoli snížení mechanických ztrát je významný.

Ložiska s malým třecím momentem pro vysoce účinné motory

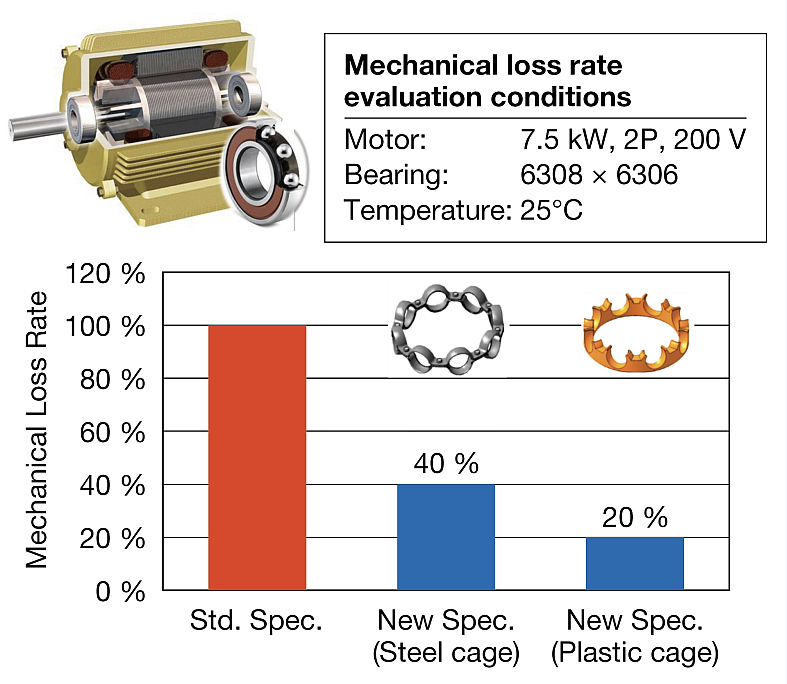

Společnost NSK vyhodnocuje mechanické ztráty v ložiskách vysoce účinných motorů v reálném provozu. Snaží se tak zjistit potenciál snížení spotřeby energie vypracováním zkušební metody, která umožňuje přímo vyhodnotit mechanické ztráty ložisek. Výsledky těchto testů se promítnou do programu dalšího výzkumu a vývoje ložisek NSK pro vysoce účinné motory. Například vyhodnocení ztrát dvoupólového vysoce účinného motoru s 3000 ot./min ukázalo, že příčinou asi 80 % mechanických ztrát je odpor maziva, a to odpor ve střihu a odpor vtahování maziva mezi části ložiska. NSK proto zahájila projekt optimalizace typu a množství maziva, stejně jako tvaru klece ložiska.

Následné testy ukázaly, že optimalizace množství maziva snížila mechanické ztráty ve srovnání s konvenčními ložisky o 60 %. Dalším bodem výzkumu je snižování objemu maziva v konvenčních ložiscích s časem, které vede k přerušení olejového filmu a zvýšení pravděpodobnosti zadření ložiska. Naproti tomu ložisko s malým třecím momentem používá speciální mazivo, které při zkouškách prokázalo 2,7krát delší životnost. Další testy ukázaly, že speciálně vyvinutá plastová klec NSK snížila mechanické ztráty o polovinu oproti ocelovým klecím, a to především proto, že plastová klec snižuje odpor maziva proti vtahování mezi klec a kuličky.

Keramická ložiska pro motory pohonů s měniči

Pohony s měniči, které umožňují změnou své výstupní frekvence regulovat otáčky motoru, přinášejí úspory energie např. v čerpadlech a ventilátorech. Obecným vývojovým trendem je, že regulovaná frekvence (tzv. nosná frekvence) se zvyšuje, takže motor může pracovat s vyšším stupněm přesnosti. Zvýšená nosná frekvence však může způsobit elektrolytickou korozi v důsledku průchodu vysokofrekvenčního proudu ložiskem.

Ložiska NSK s keramickým povlakem, odolná proti elektrolytické korozi.

Foto: NSK

Elektrolytická koroze je jev, kdy ve vrstvě maziva mezi oběžnou dráhou a valivými tělísky vznikají elektrické výboje způsobující místní natavení materiálu a vznik prasklin. To vede také k abnormálnímu hluku při běhu ložiska a předčasnému zadření.

Některá ložiska pro malé motory jsou vybavena keramickými kuličkami, kterými proud neprochází, a tím je ložisko chráněno před elektrolytickou korozí, ale existují problémy s produktivitou výroby keramických kuliček s větším průměrem, které jsou nutné pro střední a velké motory pohonů s měniči. K nápravě tohoto problému vyvinula NSK ložiska s optimalizovaným keramickým povlakem, který se vytváří nástřikem na vnějším kroužku ložiska a brání elektrolytické korozi.

Nově vyvinutá ložiska vykazují vynikající izolační vlastnosti: podle testů mají zhruba 10krát větší hodnotu izolačního odporu než běžná ložiska s keramickým povlakem.

Pokud jde o mechanické vlastnosti, je nárazuvzdornost povlaku asi třikrát větší než u běžného ložiska s keramickým povrchem. Oteplení ložiska, které je obecně výhodou keramických povlaků, je potlačeno tím, že povlak má ve srovnání s materiálem, který se používá v konvenčních ložiscích, relativně velkou hustotu. Nižší teplota prodlužuje životnost maziva i motoru. Při testech byl nárůst teploty za provozu ložiska o přibližně 10 °C nižší než u běžného keramického ložiska. Povlak s větší hustotou také znamená méně dutin v materiálu a lepší odolnost.

Ložiska pro servomotory s nízkou mírou uvolňování nečistot

Přesná polohovací schopnost servomotoru je odvozena od průchodu světelného signálu LED rastrem vytvořeným v kódovacím kotouči nebo odrazem od něj. Světelný signál je zpracován a zaveden jako zpětná vazba do řídicí jednotky motoru. Znečištění povrchu měřicího kotouče olejem nebo jinou nečistotou však znemožňuje příjem signálu a ruší polohovou zpětnou vazbu pro řídicí jednotku motoru, čímž zabraňuje jeho řádnému provozu. V servomotoru pro robot je nutné zastavit rameno a obrobek elektromagnetickou brzdou.

Zobrazení mechanické ztráty při použití klecí z různých materiálů v kuličkových ložiscích NSK s nízkým třecím momentem pro vysoce účinné motory.

Znečištění brzdového kotouče olejem nebo jinou nečistotou způsobuje prokluzování brzd. Servomotory v průmyslových a kolaborativních robotech musí být vysoce spolehlivé, takže ložiska musí vykazovat minimální uvolňování maziva a nečistot, aby nedošlo ke kontaminaci snímačů polohy nebo brzd. NSK proto vyvinula ložiska pro servomotory, která používají mazivo se složením optimalizovaným pro nízkou míru uvolňování nečistot. Ložiska také využívají lehkého kontaktního těsnění DW, které poskytuje vynikající ochranu proti kontaminaci při malém vlivu na moment odporu ložiska.

Série simulačních testů zkoumala vztah mezi ložisky, brzdovými kotouči a kotouči snímačů polohy s ohledem na jejich možnou kontaminaci mazivem. Testy potvrdily, že při použití ložisek s bezkontaktním těsněním a nízkoemisním mazivem LGU se množství rozptýlených nečistot ve srovnání s ložisky s bezkontaktním těsněním a běžným mazivem skutečně snižuje. Ložiska s plastickým mazivem LGU a těsněním DW s lehkým kontaktem navíc neprokázala téměř žádnou emisi maziva, což je výsledek, který představuje účinné protiopatření proti znečištění snímače polohy.